Super Admin :

Nach der Anmeldung wird der Super-Admin aufgefordert, die Informationen des Unternehmens einzugeben. Diese Angaben enthalten

:

- Name des Unternehmens

- Unternehmen Logo

- Anschrift

- Produktionsart

- Anzahl der Schichten

- Verfahren

- Pakete

- Schaltuhren

Bei der Eingabe der Unternehmensinformationen wird der Super-Admin aufgefordert, den "Produktionstyp" zu wählen.

wo sie entweder manuelle Dateneingabe auswählen oder den Prozess durch Geräteeingabe automatisieren können. Nächster, der Super

admin muss die Anzahl der Schichten in ihrer Branche angeben. Danach müssen sie den Typ wählen

Verfahren im Ladenboden, Auswahl zwischen Chargen- oder Linienprozessen.

In der Registerkarte "Packages" muss der Super-Admin eine der verfügbaren Optionen auswählen: 'Produktion

"Quality Excellence" oder "Factory Advantage", basierend auf ihren Anforderungen.

Die Unterschiede zwischen diesen Paketen sind wie folgt:

- Produktion Essentials - Für kleine Pläne

- Qualitäts-Exzellenz - Für mittelgroßen Plan

- Fabrik Vorteil - Für große Pläne

Darüber hinaus haben Sie die Möglichkeit, die Facebook-Anmeldung bei Bedarf zu aktivieren.

Anmerkung:Die auf der Firmeninformationsseite eingegebenen Daten können nicht einmal übermittelt geändert werden.

Sobald die Firmeninformationen eingegeben werden, wird der Super-Admin auf seine Benutzeroberfläche.

Die erste Aufgabe besteht darin, wesentliche Details vorkonfigurieren. In der oberen rechten Ecke finden Sie das Profilsymbol.

Unterhalb der unten aufgeführten Optionen das Profilsymbol, beginnen Sie mit der Auswahl des 'Einstellungen'-Symbols.

Ziele :

Die 'Targets'-Seite ermöglicht die Vorkonfiguration bestimmter Ziele für jeden Prozess,

entscheidend für die OEE-Datenberechnung.

- Klicken Sie auf das + Symbol, um das Fenster 'Ziel hinzufügen' zu öffnen.

- Wählen Sie den spezifischen Prozess/Department in der Registerkarte "Process Name".

- Geben Sie den verfügbaren Prozentsatz in der Registerkarte "Verfügbarkeit" ein, Leistungsprozentsatz in der 'Performance'

Tabelle und Qualitätsprozentsatz im Tab "Qualität".

Bei Eingabe dieser Details, dieWas ist das?(OEE) ist

automatisch berechnet und angezeigt.

- Um das Ziel hinzuzufügen, klicken Sie auf 'Ziel hinzufügen. '

Mit der Schaltfläche "Optionen" können Sie hinzugefügte Ziele bearbeiten oder löschen.

Passen Sie Ihre Ansicht mit 'Einträge anzeigen' an, um die Anzahl der Einträge auf der

erste Seite. Finden Sie einfach bestimmte Ziele mit der Option "Search".

Arbeitnehmer:

Innerhalb der Seite "Mitarbeiter" können Sie Details zum Ladenbodenpersonal eingeben.

- Klicken Sie auf das + Symbol in der rechten oberen Ecke, um das Fenster 'Add Employee' zu öffnen.

- In der Registerkarte "Mitarbeiter-ID" bieten Sie die einzigartige E-Mail-ID, die als Login-Benutzername für MES-Zugang dient.

- Geben Sie die 'Erste und Letzte Namen' ein.

- Setzen Sie ein einzigartiges 'Passwort'. (Anmerkung : das Passwort kann später nicht geändert werden)

- Fügen Sie die "Kontaktnummer" des Mitarbeiters hinzu.

- Wählen Sie den Prozess aus, den der Mitarbeiter in der Registerkarte 'Dept/Process Name' gehört.

- Wählen Sie die spezifische 'Role' basierend auf der Abteilung.

Dies sind die Rollen in jeder Abteilung:

- Store - Manager, Executive, Viewer

- Wartung - Manager, Executive

- Abteilung - Leiter, Supervisor, Operator

Klicken Sie auf "Mitarbeiter hinzufügen. '

Sie können die Mitarbeiterdaten mithilfe der Schaltfläche "Optionen" bearbeiten oder löschen.

Passen Sie Ihre Ansicht mit 'Einträge anzeigen' an, um die Anzahl der Einträge auf der

erste Seite.

Finden Sie einfach bestimmte Mitarbeiter mit der Option "Search".

Diese Details bilden die Stammdaten zur Überwachung und Steuerung Ihres Produktionsbodens. Im folgenden:

Konfiguration,

der nächste entscheidende Schritt ist "Geräte-Setup", wobei die Zuordnung von Prozessen/Abteilungen zu Aufsichtspersonen und

den Betreibern bestimmte Maschinen zuweisen.

Einrichtung des Geräts

einem Vorgesetzten und einer bestimmten Maschine ein bestimmtes Verfahren zuweisen

Betreiber,

über das 'User Profile'-Symbol in der oberen rechten Ecke auf die Seite 'Device Setup' zugreifen.

Für die Abteilung/Prozesszuweisung an die Aufsichtsbehörde:

- Klicken Sie auf die Registerkarte "Supervisor".

- In der Registerkarte "Abteilung" wählen Sie eine Abteilung, die dem Betreuer zuzuordnen ist.

- Bei der Auswahl der Abteilung werden die damit verbundenen Linienprozesse angezeigt. Aus der Liste,

Wählen Sie den entsprechenden Prozess aus.

- Klicken Sie auf 'Set', um den Supervisor dem ausgewählten Prozess zuzuordnen.

Zur Gerätezuordnung für den Betreiber:

- Klicken Sie auf die Registerkarte 'Operator'.

- Wählen Sie in der Registerkarte "Abteilung" einen Prozess aus, unter dem der Bediener arbeiten wird.

- Bei der Auswahl der Abteilung werden die damit verbundenen Linienprozesse angezeigt. Aus der Liste,

Wählen Sie den entsprechenden Prozess aus.

- Sobald der Vorgang ausgewählt ist, wählen Sie in der Registerkarte "Machine Name" eine Maschine für den Bediener.

- Klicken Sie auf 'Set', um die Zuordnung abzuschließen.

Supervisors und Operatoren können sich mit zwei Methoden einloggen: durch die Einrichtung des Geräts

Verfahren,

der Super-Admin kann sich in die Maschine einloggen und das Setup durchführen oder die Anmeldeinformationen verwenden.

Jetzt navigieren wir zum Management-Bereich.

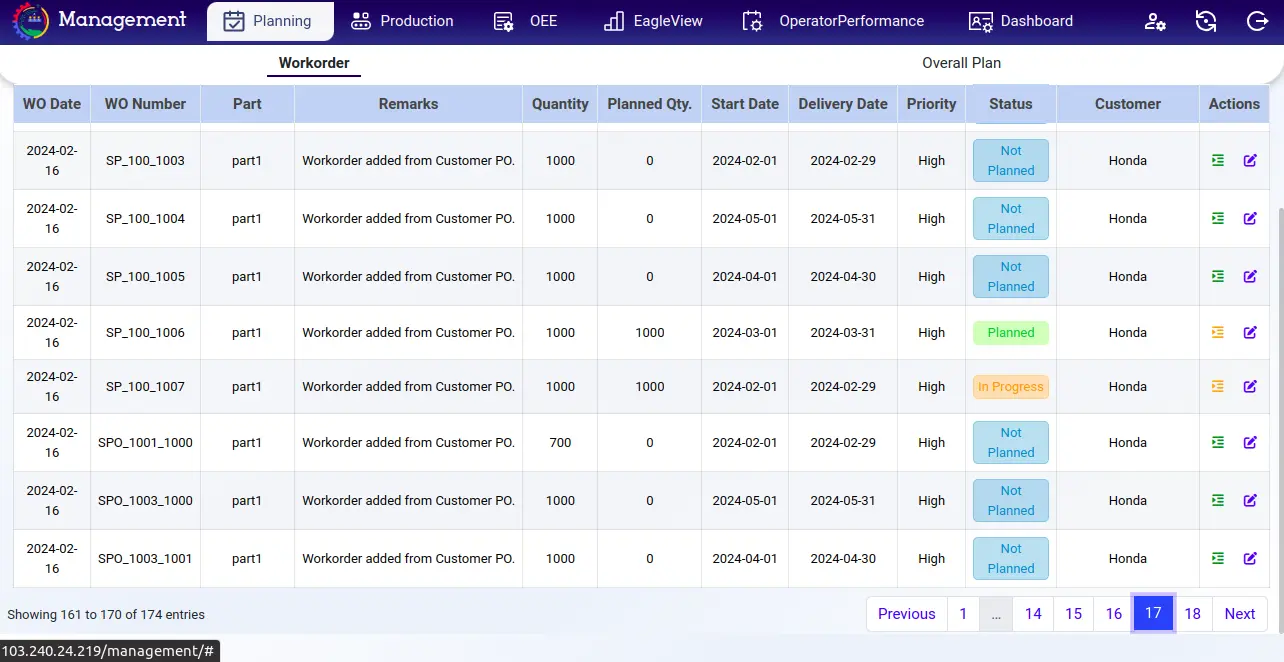

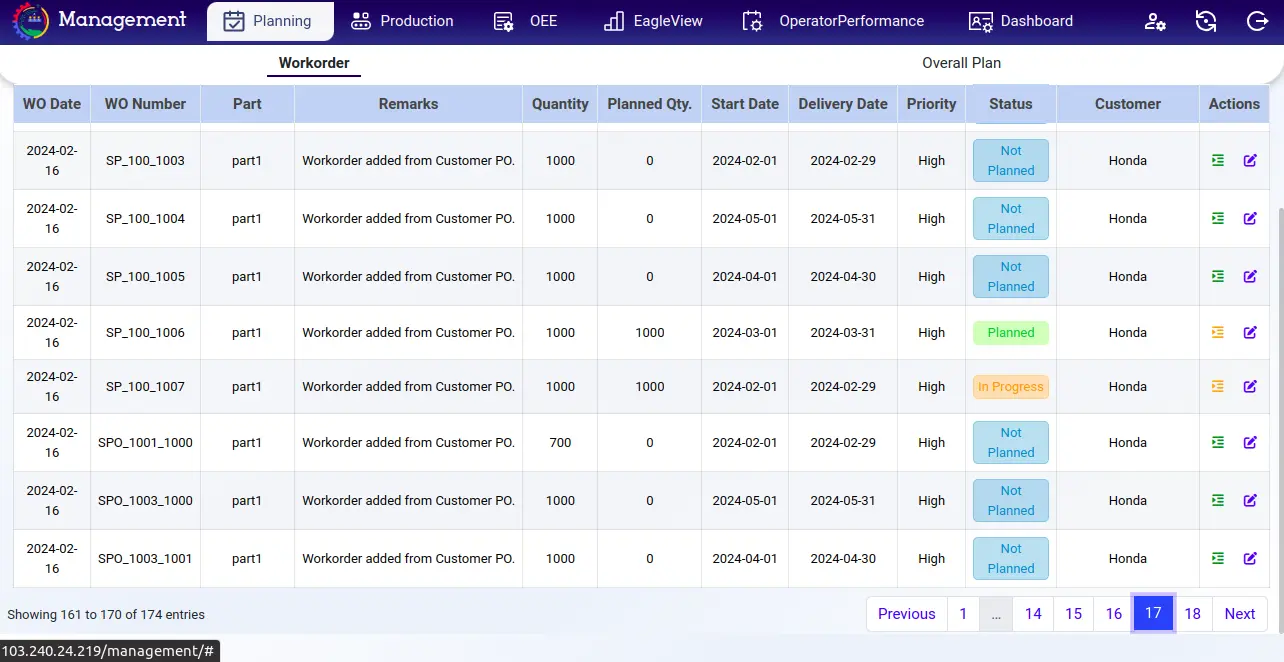

Planung

Die Seite "Planung" erleichtert die Erstellung von Arbeitsaufträgen und die Erstellung eines

Plan,

bestehend aus "Workorder", "Plan" und "Overall Plan".

ANHANG Arbeitsauftrag:

Dieser Abschnitt ermöglicht die Schaffung eines Arbeitsauftrags, die Produktion einzuleiten. Um einen Arbeitsauftrag zu generieren:

- Klicken Sie auf die Schaltfläche 'Add', um das Fenster 'Workorder hinzufügen' zu öffnen.

- Die Registerkarte "WO Date" steht zum Datum des heutigen Tages.

- Geben Sie in der Registerkarte "WO Nr." eine eindeutige Nummer für jeden Arbeitsauftrag ein.

- Wählen Sie einen Teil aus der Liste der hinzugefügten Teile in der Registerkarte "Teil Nr." für die Herstellung.

- Geben Sie die Menge der Teile an, die in der Registerkarte "Qualität" hergestellt werden sollen.

- Wählen Sie das Produktionsstartdatum und das Produktlieferdatum im 'Start-Datum' und 'Lieferung

Registerkarten des Datums.

- Bestimmen Sie die Prioritätsstufe des Arbeitsauftrags (High, Medium, Low) in der Registerkarte "Priority".

- 'Nicht geplant' erscheint standardmäßig in der 'Status' Registerkarte, da dies die erste Arbeitsauftragserstellungsstufe ist.

- Geben Sie den Namen des Kunden in die Registerkarte 'Kunden' ein.

- Geben Sie alle relevanten Bemerkungen in der entsprechenden Box.

- Klicken Sie auf die Schaltfläche "Einfügen" um den Arbeitsauftrag zu generieren.

Sobald der Arbeitsauftrag generiert wird, werden alle Details auf dem Bildschirm mit einem

'nicht geplant' Status. Planen für einen Arbeitsauftrag:

- Klicken Sie auf die Option "PPC Plan" unter der Registerkarte "Aktionen".

- Das Fenster 'Kreate Plan for Work order' wird geöffnet.

- Füllen Sie in der Kategorie 'Kreate Your Plan' die notwendigen Details für die beteiligten Prozesse/Abteile aus.

wie:

- Ziel pro Schicht: Anzahl der zu erzeugenden Teile pro Schicht.

- Maschinenname: wählen Sie die Maschine für die Produktion.

- Start- und Endtermine: Wählen Sie die Termine für den Start und den Abschluss der Arbeit.

- Start- und Endverschiebungen: Geben Sie die Verschiebungen für den Start und die Fertigstellung der Arbeit an.

- Plantage: die Gesamtdauer der Arbeit.

- Nachdem Sie alle notwendigen Details eingegeben haben, klicken Sie auf "Plan erstellen".

Der Status des Arbeitsauftrags ändert sich von 'Unplanned' auf 'Planned'. Wie die Arbeit weitergeht,

der Status wird

'In Progress', und Sie können verschiedene Zustände wie 'geplant,' 'in Fortschritt' verfolgen,

'über produziert,' usw. Sie können den Plan mit der Option "Bearbeiten" unter der Registerkarte "Aktionen" bearbeiten.

Zeigen Sie die Liste der Arbeitsaufträge für jeden Monat und Jahr mit der Option "Calendar".

Verwenden Sie die Option "Search", um bestimmte Arbeitsaufträge zu finden.

2. Plan:

Die Seite 'Plan' ermöglicht es Ihnen, einen Plan für alle Teile zusätzlich zu den

Teile, die bereits geplant und ausgeführt wurden. Um einen Plan hinzuzufügen, folgen Sie den folgenden Anweisungen:

- Klicken Sie auf die Schaltfläche Plan hinzufügen in der oberen rechten Ecke.

- Das Fenster 'Add Plan' wird angezeigt.

- Wählen Sie im Feld "Arbeitsauftrag" den entsprechenden Arbeitsauftrag aus, für den der Plan erstellt wird.

- Bei der Auswahl des Arbeitsauftrags erscheint der damit verbundene Teil automatisch in der 'Teil-Nr. '

Feld.

- Wählen Sie in der Registerkarte 'Line No.' die mit dem Teil verbundene Zeile aus.

- Wählen Sie den Vorgang aus, unter dem der Plan in der Registerkarte "Prozess" fällt.

- Bei der Auswahl des Prozesses erscheint der mit ihm verbundene 'Operation Order' im jeweiligen

Feld.

- Unter der Kategorie 'Machine Name', Details wie die Maschine, die den Prozess und den Bediener durchführt

zugeordnet wird angezeigt.

- Wählen Sie im Feld "Start Date" das Datum aus, an dem die Arbeit beginnen soll.

- Wählen Sie im Tab 'Start Shift' die Verschiebung, während der der Plan beginnt.

- Geben Sie die gewünschte Menge in die Registerkarte "Plan Qty" ein.

- Klicken Sie auf die Schaltfläche Plan hinzufügen, um den Plan zu speichern.

Sie können entweder manuell den Plan hinzufügen, indem Sie die obigen Schritte folgen oder ihn importieren

mit der Option "Import Plan" in der oberen rechten Ecke.

Zusätzlich können Sie die Kalender-Funktion verwenden, um die Liste der Pläne für eine

Monat und Jahr.

3. Gesamtplan :

Auf der Seite 'Overall Plan' können Sie auf umfassende Details erstellt zugreifen

Pläne, einschließlich:

- Maschine: Maschine, die für die Teilproduktion zugeordnet ist.

- Arbeitsauftrag: Auftragsnummer, für die der Plan erstellt wird.

- Ziel: Gesamtzahl der zu produzierenden Teile.

- Erforderliche Stunden: Zeit für die Fertigstellung des Plans.

- Insgesamt geplant: Geplante Frist für die Ausführung der Aufgaben.

- Verfügbar Stunden: Gesamtzeit noch verfügbar, um die Aufgabe abzuschließen.

- Geplant %: Prozentualer Abschluss des Plans.

Verwenden Sie die Funktion 'Calendar', um den Gesamtplan für einen bestimmten Tag anzuzeigen.

Zusätzlich, beobachten Sie den Gesamtplan für eine bestimmte Verschiebung oder alle Verschiebungen mit dem 'Shift' Dropdown-Menü.

Produktion

Die Seite "Produktion" zeigt die Daten des Produktionsprozesses.

ANHANG Gesamtproduktion :

Die Seite 'Overall Production' bietet einen umfassenden Überblick über den gesamten Produktionsprozess. Es

enthält die folgenden Angaben:

- Maschine: Die Maschinennummer.

- Schalten: Die mit der Maschine verbundenen Verschiebungen.

- Teil Nr.: Die einzigartige Anzahl der von der Maschine produzierten Teile.

- Betrieb: Die in der Zykluszeit für diesen Teil angegebene eindeutige Betriebsnummer.

- Stundendaten: Produktionsdaten stündlich für die gewählte Schicht.

- Schichtproduktion: Die Anzahl der während der Verschiebung erzeugten Teile.

- Defekte: Die Anzahl der Teile mit Defekten.

- Heute Produktion: Die Gesamtproduktionszahl für das gewählte Datum.

- Ausfallzeit: Die Gesamtzeit der Maschine war in Ausfallzeiten.

- Verfügbarkeit %: Prozentsatz der gesamten Verfügbarkeit der Maschine.

- Leistung %: Prozentsatz der Gesamtleistung der Maschine.

- Qualität %: Prozentsatz der Gesamtqualität der von dieser Maschine erzeugten Teile.

- OEE %: Prozentsatz der Gesamteffizienz der Ausrüstung.

Diese Prozentangaben sind in vier Kategorien farbcodiert. Sie können auf die

Gesamtproduktionsdaten für jeden bestimmten Tag mit der Option "Calendar" in der oberen rechten Ecke.

2. Plan vs.

Diese Seite gibt Einblicke in die geplante Produktion im Vergleich zur tatsächlichen

Produktion. Sie können Daten für jede bestimmte Verschiebung an jedem beliebigen Datum mit den Optionen 'Shift' und 'Calendar' anzeigen

die obere rechte Ecke. Für die gewählte Verschiebung stehen maschinenweise Daten zur Verfügung, einschließlich:

- Teil Nr.: Das mit der speziellen Maschine hergestellte Teil.

- Op.-Nr.: Betriebsnummer des Teils, in der Zykluszeit zugeordnet.

- Geplant: Die geplante Anzahl der zu produzierenden Teile mit dieser Maschine.

- Vollständig: Die Anzahl der Teile, die abgeschlossen wurden.

- Ausgaben: Die Zahl der noch anhängigen Teile.

3. Tagesbericht :

Diese Seite zeigt die Produktionsdaten für alle Tage im Monat. Es zeigt

die folgenden Angaben:

- Teil Nr.: Die eindeutige Kennung des herzustellenden Teils.

- Graf: Die tägliche Anzahl der für jeden Tag des Monats produzierten Teile.

- Gesamtproduktion: Die Gesamtmenge der im Laufe des Monats produzierten Teile.

Sie können die Option 'Calendar' in der oberen rechten Ecke verwenden, um Produktionsdaten anzuzeigen

für jeden Monat des Jahres.

4. Teilproduktion Bericht

Diese Seite enthält einen Bericht über die produzierten Teile. Sie können die

folgende Details auf dieser Seite:

- Teil Nr.: Die eindeutige Kennung des herzustellenden Teils.

- Anzahl: Die Menge der produzierten Teile pro Monat.

- Gesamtproduktion: Die Gesamtzahl der im Laufe des Jahres produzierten Teile.

Die Option "Calendar" in der oberen rechten Ecke ermöglicht es Ihnen, die

Bericht für jedes Jahr Ihrer Wahl.

WIP

Diese Seite enthält Informationen über die derzeit in Prozess (WIP) arbeiten. Folgender

Informationen werden angezeigt:

- WO. Nein. Die eindeutige Kennung des Arbeitsauftrags.

- Teilname: Name des produzierten Teils.

- Ordnung Qty.: Die Gesamtmenge der benötigten Teile.

- Geplante Menge: Die Menge der Teile für die Produktion geplant.

- Verfahren: Die Menge der in jeder Verfahrensstufe erzeugten Teile.

- Fertigwaren: Die Anzahl der Teile, die abgeschlossen wurden.

Sie können dieArbeitseinsatzDetails für jeden Monat des Jahres mit der

'Calendar' Option in der oberen rechten Ecke. Verwenden Sie die Option "Search" in der oberen linken Ecke, um spezifische WIP zu finden

Details.

Zusätzlich können Sie bestimmte Daten über das Auswahlfeld im Auswahlfeld auswählen

Anfang

von jeder Zeile und schließen Sie sie aus, indem Sie die Option "Ignore" in der oberen rechten Ecke.

Weiter, gehen Sie auf die 'Stores' Seite, indem Sie auf das 'Profil'-Symbol und navigieren

auf die Stores-Seite.

Inventar

Diese Seite bietet einen Überblick über die gekauften Inventardaten, einschließlich Roh

Materialien, Verbrauchsmaterialien, Ersatzteile und Werkzeuge für den Produktionsprozess.

Die Kategorie "All" ermöglicht es Ihnen, die Details aller Materialien in den

Laden. Dies zeigt Ihnen die folgenden Details :

- Material Typ - Die Art des Materials

- Materialname - Name des Materials

- Material ID - Die einzigartige ID des Materials

- In Store - Der Status des Materials, der angibt, ob es im Laden erhältlich ist oder nicht.

Sie können die kombinierte Geschichte aller vier sehen (Rohstoffe, Verbrauchsmaterialien, Ersatz

Teile und Werkzeuge), indem das Dropdown-Menü die drei Kategorien in der oberen rechten Ecke. Die

"Suche"-Option erleichtert das Finden bestimmter Details.

Um gekaufte Werkzeuge hinzuzufügen:

- Navigieren Sie auf die Registerkarte "Tools".

- Klicken Sie auf die Schaltfläche 'Add' in der oberen rechten Ecke.

- Das Fenster 'Add Tool' wird angezeigt.

- Die Registerkarte 'Date' wird auf das aktuelle Datum gesetzt.

- Wählen Sie in der Registerkarte "Tools" ein Werkzeug aus der Liste der hinzugefügten Werkzeuge.

- Bei der Auswahl des Werkzeugs wird die Material-ID automatisch aktualisiert.

- Geben Sie die Rufnummer im Dc No. Field an.

- Geben Sie im Feld 'Vendor Name' den Namen des Herstellers dieses bestimmten Tools an.

- Geben Sie die Registerkarte "Total Inwards" mit der Gesamtzahl der im Store verfügbaren Werkzeuge ein.

- In der Registerkarte "Qualitätsprüfung" geben Sie an, ob die Qualität des Teils überprüft werden muss ('Ja') oder nicht

('Nein')

- Geben Sie in der Registerkarte "Rejection" die Anzahl der beschädigten Lagerbestände ein, die für die Produktion nicht verwendet werden können.

- Nach der Eingabe der "Rejektionszählung" wird die verfügbare Inventarzahl automatisch in der

Im Store. '

- Klicken Sie auf die Schaltfläche "Add".

Wiederholen Sie diese Schritte, um 'Rohstoffe', 'Verbrauchsmaterialien' und 'Spare Teile hinzuzufügen. '

Auf der Seite 'History' können Sie die Gesamtdetails der erworbenen Rohstoffe einsehen,

Werkzeuge und Verbrauchsmaterialien sowie ihre Verfügbarkeit im Laden. Die Geschichte-Seite ermöglicht die individuelle Betrachtung

Histories für Werkzeuge, Rohstoffe und Verbrauchsmaterialien. Zusätzlich können Sie die kombinierte Geschichte aller anzeigen

drei durch das Dropdown-Menü, das die drei Kategorien in der oberen rechten Ecke enthält. Die Option 'Search'

erleichtert die Suche nach bestimmten Details, und die Option 'Calendar' kann verwendet werden, um die Geschichte von jeder

Monat und Jahr.

Verwendung :

Die Seite 'Utilization' enthält Details über die Anzahl der bisher verwendeten Materialien.

Diese Seite zeigt folgende Informationen an:

- Datum: Datum, an dem die Materialien verwendet wurden.

- Materialname: Der Name des verwendeten Materials.

- Material ID: Die eindeutige Kennung des verwendeten Materials.

- Zählen verwenden: Die Gesamtzahl des verwendeten Materials.

- Verfügbar insgesamt: Die Anzahl der noch verfügbaren Materialien.

Die obigen Angaben sind für alle vier Kategorien aufgeführt: Werkzeuge, Rohstoffe,

Verbrauchsmaterialien und Ersatzteile.

Um die Nutzungsdetails hinzuzufügen:

- Tippen Sie auf die Schaltfläche 'Add' in der oberen rechten Ecke.

- Das Fenster 'Add Tool' wird angezeigt.

- Das aktuelle Datum wird im Feld 'Date' angezeigt.

- Wählen Sie das Werkzeug aus, das Sie in der Liste 'Tools' verwendet haben.

- Sobald ein Werkzeug ausgewählt ist, wird die 'Material-ID' automatisch angezeigt.

- Geben Sie die Anzahl der im Feld 'Tool Count' verwendeten Werkzeuge an.

- Geben Sie die verbleibende verfügbare Anzahl von Werkzeugen im Feld 'Available' ein.

- Tippen Sie auf die Schaltfläche 'Add', um die Details zu speichern.

Folgen Sie den gleichen Schritten, um Auslastungsdetails für Rohstoffe, Verbrauchsmaterialien hinzuzufügen,

und Ersatzteile.

Die zusätzlichen Funktionen dieser Seite umfassen die Option 'Calendar' in der

obere rechte Ecke, mit der Sie Nutzungsdaten für jeden Monat anzeigen können. Die Option 'Search' im Top-Link

Ecke ermöglicht es Ihnen, schnell bestimmte Nutzungsdetails zu finden. Zusätzlich können Sie die Option "Bearbeiten" verwenden

die zuvor hinzugefügten Details oder die Option "löschen" zu ändern, um sie bei Bedarf zu entfernen.

Versand :

Diese Seite enthält Informationen über die Lieferung und Lieferung bereit,

in zwei Kategorien unterteilt: "fertige Ware" und "Vorbereitung zur Lieferung".

ANHANG Fertigwaren:

Dieser Abschnitt zeigt Details über Fertigwaren, die für den Versand bereit sind, einschließlich:

- WO-Nummer: Auftragsnummer des abgeschlossenen Teils

- WO-Datum: Auftragsdatum des bestimmten Teils

- Teil Nr.: Einzigartige Anzahl des produzierten Teils

- Erforderliche Menge: Gesamtzahl der benötigten Teile

- Versand: Gesamtzahl der Versandfertigteile für den Versand

- Verschifft: Gesamtzahl der bereits versandten Teile

Sie können die Option "Search" in der oberen linken Ecke verwenden, um bestimmte Details zu finden

über Fertigwaren

und die Option "Calendar", um die fertigen Warendetails eines bestimmten Monats anzuzeigen.

2. Vorbereitung für die Lieferung:

Dieser Abschnitt ermöglicht die Erstellung von 'Direct Challan' (DC) an Kunden zu senden. Zu

ein DC erstellen:

- Klicken Sie auf die Schaltfläche "Create DC" in der oberen rechten Ecke.

- Das Fenster 'Create DC' wird angezeigt.

- Die Registerkarte 'DC No.' zeigt eine eindeutige Nummer für den erstellten Challan standardmäßig.

- Wählen Sie im Tab 'To' den Namen des Kunden aus der Liste.

- Die Adresse des Kunden wird nach der Auswahl des Namens automatisch eingestellt.

- Klicken Sie auf das + Symbol, um Produktdetails hinzuzufügen.

- Wählen Sie die Material-ID und Auftragsnummer des produzierten Teils aus.

- Geben Sie die Menge der zu sendenden Teile ein; der Wert wird automatisch berechnet.

Sie können die Option 'Delete' verwenden, um eingegebene Details zu entfernen.

- Klicken Sie auf 'Senden', um den Challan zu versenden.

Optionen unter der Kategorie "Aktionen" ermöglichen die Erstellung von Rechnungen und das Herunterladen

Challans. Sie können generierte Challans anzeigen

für jeden Monat oder Jahr mit der Option 'Calendar'. Verwenden Sie die Option 'Search', um bestimmte Challans zu finden.

Diese Funktionalitäten befähigen den Speichermanager, verschiedene auszuführen und zu überwachen

Aufgaben.

Abteilung - Leiter

Der Abteilungsleiter hat die komplette Kontrolle über den Produktionsboden und die Prozesse

innerhalb der spezifischen Abteilung.

Der Zugriff auf ihr Konto wird durch eine Login-ID und ein Passwort, das vom Super-Admin auf den "Mitarbeitern" gesetzt wird, gewährt.

Seite.

Beim Einloggen kann der Abteilungsleiter durch ein UI in sieben geteilt navigieren

Unterseiten: Dashboard, Plan, Produktion,

Material, Bericht, Qualität und Ausfallzeit. Lassen Sie uns jedes dieser im Detail erkunden.

Plan:

Diese Seite gibt einen Überblick über den Produktionsablaufplan. Hier können Sie sehen

die folgenden Angaben :

- Maschine: Die Anzahl der für die Teilproduktion verwendeten Maschinen.

- Arbeitsauftrag: Die Arbeitsauftragsnummer, für die der Plan erstellt wird.

- Ziel: Gesamtzahl der zu produzierenden Teile.

- Erforderliche Stunden: Die Zeit, die benötigt wird, um den Plan abzuschließen.

- Insgesamt geplant: Die geplante Frist, um die Aufgabe abzuschließen.

- Verfügbar Stunden: Die Gesamtzeit steht noch zur Verfügung, um die Aufgabe abzuschließen.

- Geplant %: Der Prozentsatz der Fertigstellung für den Plan.

Zusätzlich kann der Gesamtplan für jeden bestimmten Tag mit der

'Calendar'-Funktion. Das Dropdown-Menü 'Department' ermöglicht es Ihnen, die Plandetails jedes bestimmten

Abteilung. Das Dropdown-Menü 'Shift' ermöglicht die Anzeige des Gesamtplans für jede bestimmte Verschiebung oder alle

Schichten.

Produktion:

Diese Seite bietet einen umfassenden Überblick über den Produktionsprozess, unterteilt in

drei Abschnitte: Produktion,

Plan vs tatsächlich, und täglich Bericht. Lassen Sie uns jeden von ihnen im Detail erkunden.

ANHANG Produktion

Diese Seite zeigt Produktionsdetails stündlich an. Die folgenden Angaben sind

auf der Seite:

- Maschine - Die ID der Maschine.

- Shift - Die Gesamtzahl der Schichten, die dieser Maschine zugeordnet sind.

- Teil Nr. - Die einzigartige Anzahl der Teile, die mit der Maschine hergestellt werden.

- Nein. Die dem Arbeitsauftrag zugeordnete Betriebsnummer.

- Daten für die Dauer Die Anzahl der stündlich produzierten Teile.

- Schichtproduktion - Die Anzahl der während jeder Schicht produzierten Teile.

- Defekte - Die Anzahl der mit Defekten identifizierten Teile.

- Die heutige Produktion - Die Anzahl der am aktuellen Tag produzierten Teile.

- Ausfallzeit - Die Dauer, für die die Maschine leer war.

- Verfügbarkeit, Leistung, Qualität und OEE-Anteile - Die Prozentsätze der Verfügbarkeit, Leistung,

Qualität und

Gesamteffizienz der Ausrüstung (OEE) in der Produktion.

Sie können Produktionsdaten für jedes bestimmte Datum mit der Option "Calendar" in der oberen rechten Ecke anzeigen.

Zusätzlich können Sie Produktionsdaten für jede bestimmte Abteilung mit der Option "Abteilung" anzeigen

in der Nähe der "Calendar" Option.

2. Plan vs Actual

Diese Seite stellt einen Vergleich zwischen der geplanten Produktion und der tatsächlichen Produktion dar, wobei Einzelheiten solcher

als:

- Teilnummer

- Betriebsnummer des erzeugten Teils

- Anzahl der Gesamtteile Geplant, abgeschlossen, und Pending.

Sie können diese Details für jedes Datum mit der Option "Calendar" anzeigen. Zusätzlich, Sie

die Flexibilität haben, dies zu berücksichtigen

Informationen für jede bestimmte Verschiebung mit dem Auswahlmenü 'Shift' in der oberen rechten Ecke. Mach's gut.

Verwendung der Option "Abteilung"

die Details einer bestimmten Abteilung anzeigen.

3. Tagesbericht

Diese Seite enthält Details der pro Tag eines Monats produzierten Teile sowie

die gesamten in diesem Monat produzierten Teile.

Verwenden Sie die Option "Calendar" in der oberen rechten Ecke, um Daten für jede bestimmte

Monat.

Material:

Dieser Abschnitt ermöglicht es Ihnen, auf Details über die in den

Produktionsprozess.

Es wird weiter in zwei Unterseiten unterteilt: Store und RM/Part Handling. Lassen Sie uns jeden im Detail erkunden.

ANHANG Store:

Diese Seite bietet Funktionalitäten, um Materialanfragen hinzuzufügen, Rücksendungen hinzuzufügen und anzuzeigen

die Geschichte von beiden.

a. Anfrage hinzufügen:

Diese Seite ermöglicht es Ihnen, eine Anfrage an den Laden für bestimmte Materialien einzureichen

notwendig im Produktionsprozess.

Befolgen Sie im Fenster 'Request Entry' diese Schritte:

- Das Datum ist bis zum heutigen Tag standardmäßig.

- Ihr Dienstname wird automatisch in der jeweiligen Registerkarte eingetragen.

- 'Store' wird automatisch in der Registerkarte 'To' ausgewählt, da Sie Materialien nur aus dem Laden anfordern.

- Wählen Sie im Register "Arbeitsauftrag" den entsprechenden Arbeitsauftrag aus der verfügbaren Liste.

- Wählen Sie die gewünschte Materialart (Rohmaterial, Verbrauchsmaterial oder Werkzeuge) im 'Material

Geben Sie die Registerkarte ein.

- Bei der Auswahl des Materialtyps erscheint in der Registerkarte "Materialname". Wählen

das spezifische Material, das Sie benötigen.

- Geben Sie die Menge der Materialien ein, die in der Registerkarte 'Land' erforderlich sind.

- Geben Sie in der Registerkarte "Lieferzeit" den Tag und die Zeit an, die Sie für die Produktion benötigen.

- Nachdem Sie alle Details eingegeben haben, klicken Sie auf die Schaltfläche "Senden", um die Materialanforderung an den Speicher einzureichen.

B. Anfrage anzeigen:

Dieser Abschnitt ermöglicht es Ihnen, alle Materialanforderungen, die Sie eingereicht haben, zu überprüfen

den Store.

Sie können die folgenden Details von dieser Seite erhalten:

- Abteilung: Der Name der Abteilung, von der die Materialanforderung gesendet wurde.

- Arbeitsauftrag: Die Auftragsnummer, für die das Material angefordert wurde.

- Materialtyp: Die Art des gesuchten Materials, wie Rohstoff, Verbrauchsmaterialien oder Werkzeuge.

- Materialname: Name des gewünschten Materials.

- Material ID: Die einzigartige ID des gewünschten Materials.

- Erforderliche Menge: Die für die Produktion benötigte Materialmenge.

- Erforderliche Zeit: Datum und Uhrzeit, wenn das Material benötigt wird.

- Erhalten Qty.: Die Menge der vom Lager erhaltenen Materialien.

- Zeit erhalten: Datum und Uhrzeit, als die Materialien erhalten wurden.

- Status: Der Status der gesendeten Anfrage, wie abgeschlossen oder anhängig.

Sie können Anfragen für jeden Monat und Jahr mit der Funktion 'Calendar' anzeigen.

Zusätzlich können Sie separat Anfragen für Rohstoffe, Werkzeuge und Verbrauchsmaterialien anzeigen. Sie können auch sehen

Anfragen für alle drei kombiniert durch die Verwendung der Materialtypauswahl Dropdown in der oberen rechten Ecke.

Darüber hinaus können Sie mit der Option "Search" in der oberen linken Ecke nach einer bestimmten Anfrage suchen.

c. Zurück zur Seite

Diese Seite ermöglicht es Ihnen, einen Eintrag zu den von der

Store. Es gibt zwei mögliche Gründe für

Rückgabe eines Produkts: mit Überschussstoffen oder Ausschussstoffen aufgrund von Qualitätsfehlern. Um eine

Rückgabe:

- Der 'Date' wird auf das aktuelle Datum gesetzt.

- Ihr Dienstname wird automatisch in der jeweiligen Registerkarte angezeigt.

- 'Store' wird in der Registerkarte 'To' standardmäßig, da Sie Materialien in den Laden zurückgeben.

- Wählen Sie die Arbeitsauftragsnummer in der Registerkarte "Arbeitsauftrag", für die Sie die Materialien gekauft haben.

- Wählen Sie die Art des Materials in der Registerkarte "Materialtyp".

- Nach der Auswahl des Materialtyps erscheint der Materialname automatisch im 'Materialnamen'

Tab.

- Geben Sie in der Registerkarte "Rejection Type" den Grund für die Rückgabe des Materials als Überschuss oder

Ablehnung.

- Geben Sie in der Registerkarte 'Count' die Anzahl der Materialien ein, die Sie in den Laden zurückgeben.

Hinweis: Wenn Sie die Ablehnung als Grund für die Rückgabe des Materials ausgewählt haben,

am Ende erscheint eine zusätzliche Box mit dem Namen 'Rejection Reason'. Es gibt drei Arten von Ablehnungsgründen:

Materialfehler, Fertigungsfehler und falsche Kennzeichnung.

- Wählen Sie in der Registerkarte "Ausstoßgrund" den geeigneten Grund für die Ablehnung des Materials.

- Nachdem Sie alle Details eingegeben haben, klicken Sie auf die Schaltfläche "Senden", um den Ablehnungseintrag in die Läden einzureichen.

d. Zurück zur Übersicht

Diese Seite ermöglicht es Ihnen, alle bisherigen Rückmeldungen zu überprüfen. Es bietet

die folgenden Angaben:

- Rückkehrdatum: Das Datum, an dem die Materialien zurückgegeben wurden.

- Abteilung: Der Name der Abteilung, die die Materialien zurückgegeben hat.

- Arbeitsauftrag: Die Auftragsnummer, für die die Materialien gekauft wurden.

- Materialtyp: Die Art des Materials, das die Abteilung aus dem Laden erworben.

- Materialname: Der Name des von der Abteilung erworbenen Materials.

- Material ID: Die einzigartige ID des gekauften Materials.

- Return Qty.: Die Menge der zurückgegebenen Materialien.

- Rückgabetyp: Der Grund für die Rückkehr, entweder Überschuss oder Ablehnung.

- Begründung Der Grund für die Ablehnung des Materials (nur bei Ablehnung als Rückgabe dargestellt)

Typ

- Status: Status der Rückgabe.

Sie können die Rückmeldungen für jeden Monat und Jahr mit dem 'Calendar' anzeigen

Option. Zusätzlich können Sie die Rückgabeeinträge für Rohstoffe, Werkzeuge und Verbrauchsmaterialien untersuchen.

separat, und Sie können auch die Rückgabeeinträge für alle drei kombiniert mit dem Materialtyp anzeigen

Auswahl Dropdown in der oberen rechten Ecke. Darüber hinaus können Sie nach einem bestimmten Rückgabeeintrag suchen

mit der Option "Search" in der oberen linken Ecke.

2. RM/Teil Handling :

Diese Seite ermöglicht es Ihnen, auf Details zu Rohstoffen zuzugreifen und fertig zu werden

Waren. Es wird weiter in drei Unterseiten unterteilt: nach innen, nach außen und fertige Ware. Lassen Sie uns erkunden

jeder im Detail.

a. Nach innen:

Die Seite 'Inward' enthält Informationen über die daraus gewonnenen Rohstoffe

besondere Abteilung aus dem Store. Es enthält die folgenden Details:

- Von der Abteilung: Der Name der Abteilung, aus der das Material gekauft wurde, in der Regel 'Store '

Standardmäßig.

- Arbeitsauftrag: Die Auftragsnummer, für die das Material hergestellt wurde.

- Rohstoffname: Der Name des gewonnenen Rohstoffs.

- Rohmaterial ID: Die einzigartige ID des erhaltenen Rohstoffs.

- Inward Qty.: Die für die Produktion benötigte Rohstoffmenge.

- Fragestunde: Datum und Uhrzeit, wenn das Material benötigt wird.

- Lieferfrist: Datum und Uhrzeit, als das Material vom Laden an die Abteilung geliefert wurde.

- Anzahl erhalten: Die Gesamtzahl der vom Laden erhaltenen Materialien.

Sie können die Details der nach innen gerichteten Materialien für jeden Monat und Jahr mit der

'Calendar' Option in der oberen rechten Ecke. Zusätzlich können Sie nach bestimmten eingehenden Details suchen.

die Option "Search" in der oberen linken Ecke.

B. Auswärts :

Diese Seite enthält Details zu den kompletten Teilen, die von der

in den Laden für die Lieferung. Die angezeigten Informationen beinhalten:

- Abteilung senden: Die Abteilung, typischerweise "Store", an die die Teile gesendet werden.

- Arbeitsauftrag: Die Arbeitsauftragsnummer, die der Herstellung des Teils zugeordnet ist.

- Teilname: Name des produzierten Teils.

- Teilnummer: Die eindeutige Identifikationsnummer des Teils.

- Geliefert: Die Menge der nach der Herstellung zugeführten Teile.

- Lieferzeit: Datum und Uhrzeit der Lieferung der Teile.

Sie können die externen Einträge für jeden Monat und Jahr mit dem 'Calendar' überprüfen

Option in der oberen rechten Ecke. Zusätzlich können Sie mit Hilfe der

'Suche' Option in der oberen linken Ecke.

c. Fertigwaren :

Diese Seite enthält Details zu den Fertigwaren, die folgende

Informationen:

- WO-Nummer: Die Arbeitsauftragsnummer entspricht den Fertigteilen.

- WO Datum: Das Datum, an dem der Arbeitsauftrag generiert wurde.

- Teil Nr.: Die dem hergestellten Teil zugeordnete eindeutige Identifikationsnummer.

- Erforderliche Menge: Die Gesamtzahl der vom Kunden benötigten Teile.

- Hergestellt: Die Gesamtzahl der produzierten Teile.

- Geliefert: Die Gesamtzahl der bisher gelieferten Teile.

Um die fertigen Warendetails auf die 'Outward' Seite zu übertragen, können Sie die

'Senden' Taste unter der 'Aktionen' Registerkarte. Nach dem Klick auf den Absenden-Button können Sie diese Details anzeigen

auf der Seite 'Auswärts'.

Für spezielle Suchanfragen von fertigen Warendetails können Sie den 'Search' verwenden

Option in der oberen linken Ecke.

Bericht

Die Seite "Report" gibt Einblicke in maschinelle Daten, insgesamt Abteilung

Berichte und tägliche Produktionsdaten.

ANHANG Maschinenbericht:

Dieser Bericht zeigt Verfügbarkeit, Leistung, Qualität und OEE-Daten

maschinell dargestellt, sowohl in grafischen als auch in prozentualen Formaten. Zusätzlich zeigt die Seite graphisch

Darstellungen von Teilzählung, Ausfallzeiten und fehlerhafter Menge.

Um den Bericht für eine bestimmte Maschine anzuzeigen, wählen Sie die Maschine aus dem Dropdown

Menü in der oberen rechten Ecke. Die Datumsauswahl kann mit der Option 'Calendar' erfolgen.

2. Abteilung/Line Bericht:

Ähnlich wie beim Maschinenbericht stellt der Abteilungs-/Zeilenbericht die Verfügbarkeit vor,

Leistung, Qualität und OEE-Daten, aber spezifisch für Ihre Abteilung / Linie Prozess.

Nähere Informationen finden Sie auf der Registerkarte "Machine Report".

Mit der Option 'Calendar' können Sie den Fachbericht für jedes Datum anzeigen.

in der oberen rechten Ecke platziert.

Qualität :

Die 'Quality'-Seite bietet die Funktionalität für die Aufnahme von Qualitätsabweisungen

und Qualitätskontrollparameter hinzufügen. Diese Seite ist in zwei Abschnitte unterteilt: Ablehnung Eintrag und Qualität

Inspektion. Lassen Sie uns jeden im Detail erkunden.

ANHANG Rejection Entry:

Dieser Abschnitt ermöglicht es Ihnen, Einträge im Zusammenhang mit der Qualitätsabweisung hinzuzufügen und anzuzeigen. Es

besteht aus zwei Unterseiten: 'Add Rejection' und 'View Rejection. '

a. Rejection hinzufügen:

Diese Seite ermöglicht es Ihnen, Ablehnungsgründe speziell im Zusammenhang mit Qualität hinzuzufügen.

Füllen Sie im Fenster "Rejection Entry" die folgenden Details aus:

- Abteilung: Der Name Ihrer Abteilung wird standardmäßig angezeigt.

- Zeile/Prozess: Wählen Sie die entsprechende Zeile und den zugehörigen Prozess aus.

- Maschine: Wählen Sie die zur Herstellung des Teils verwendete Maschinennummer aus.

- Datum: Wählen Sie das Datum für den Ablehnungseintrag.

- Schalten: Wählen Sie die Schaltnummer, während der das Teil erzeugt wurde.

- Arbeitsauftrag und Teil: Der zugehörige Arbeitsauftrag und Teil für die ausgewählte Verschiebung werden automatisch angezeigt.

- Inspect: Zeigt die Anzahl der zu prüfenden Teile an.

- Insgesamt geprüft: Die Gesamtzahl der untersuchten Teile insgesamt.

- Inspected Count: Geben Sie die Gesamtzahl der zu prüfenden Teile ein.

- Begründung Wählen Sie den Grund für die Kennzeichnung des Teils als Ablehnung. Optionen können "keine Mängel", "inward

Ablehnung oder irgendwelche zusätzlichen Gründe.

Hinweis: Wenn "kein Fehler" als Ablehnungsgrund gewählt wird, werden seine Angaben nicht

auf der Seite 'Rejection anzeigen' angezeigt.

- Ablehnung: Die Anzahl der zurückgewiesenen Teile.

- Nacharbeiten: Die Anzahl der für die Nacharbeit vorgeschlagenen Teile.

Nachdem Sie alle Details eingegeben haben, klicken Sie auf die Schaltfläche 'Add', um die Ablehnung einzubeziehen

Eintrag. Diese Details werden auf der Seite 'View Rejection' sichtbar.

B. Rejection ansehen :

Diese Seite zeigt die aufgezeichneten Ablehnungseinträge mit den folgenden Details:

- Datum: Datum, an dem der Ablehnungseingang hinzugefügt wurde.

- Arbeitsauftrag: Die Arbeitsauftragsnummer, die mit dem Ablehnungseintrag für das Teil verbunden ist.

- Verschiebung: Die Schaltzahl, während der die Teilproduktion auftrat.

- Maschine: Die an der Produktion beteiligte Maschinennummer.

- Teil: Die einzigartige Teilnummer produziert.

- Auswurfmenge: Die Gesamtzahl der Teile, die abgelehnt wurden.

- Grund: Der angegebene Grund für die Teilabweisung.

Hinweis: Wenn der Ablehnungsgrund während der Ablehnung als "kein Fehler" gewählt wird

Eintrag, seine Details werden auf dieser Seite nicht sichtbar.

Sie können die Option "Search" in der oberen linken Ecke verwenden, um spezifische zu finden

Ablehnungseinträge.

2. Qualitätskontrolle :

Diese Seite erleichtert die Hinzufügung und Anzeige von Qualitätsparametern

für einen Teil bewertet, und es wird weiter in zwei Unterseiten unterteilt: Fügen Sie Qualität und Qualität anzeigen.

a. Qualität hinzufügen:

Diese Seite ermöglicht es Ihnen, Qualitätsparameter für die Bewertung bei der Produktion einzubeziehen

ein Teil. Dazu:

- Wählen Sie den 'Process' (wenn Zeilenprozess) / 'Teil-Nr.' aus, für den Sie die Qualitätsparameter eingeben.

- Wählen Sie im Register "Arbeitsauftrag" die zugehörige Arbeitsauftragsnummer aus.

- Der 'Date' wird standardmäßig auf den aktuellen Tag gesetzt.

- Wählen Sie die entsprechende "Linien-Nr." aus, wenn Sie den Linienprozess auswählen.

- Geben Sie die 'Serial No' ein, um den Eintrag zu identifizieren.

Nach der Auswahl der obigen Details, die Qualitätsparameter bereits auf der

'Einstellungen' Seite durch den Super-Administrator wird aufgelistet.

- 'Parameter': Zeigt den zu prüfenden Qualitätsparameter an.

- 'Min. Value': Zeigt den Minimalwert des angegebenen Parameters an.

- 'Max. Value': Zeigt den Maximalwert des angegebenen Parameters an.

- „Aktueller Wert": Geben Sie den Istwert des angegebenen Parameters ein.

- 'Status': Zeigt den Status der Qualitätsbeurteilung als 'Erfolg' oder 'Versagen' an, basierend auf

Istwert fällt in den angegebenen Bereich.

- 'Reason': Wählen Sie den Grund aus, wenn der Status der Qualitätsbewertung 'fehlen' ist.

- Klicken Sie auf die Schaltfläche 'Add', um die Qualitätskontrolle einzubeziehen.

Diese Seite zeigt auch die Gesamtzahl der bisher durchgeführten Inspektionen.

B. Qualität anzeigen :

Die Seite "Qualität anzeigen" ermöglicht es Ihnen, die Qualitätskontrolle Details für

einen bestimmten Arbeitsauftrag und Teil. Diese Seite enthält folgende Angaben:

- Zeit

- Seriennummer

- Breite

- Tatsächliche Werte der Parameter

Um die Qualitätskontrolle Details für einen bestimmten Arbeitsauftrag zu sehen, nutzen Sie die

"Arbeitsauftrag" Dropdown-Menü. Zusätzlich können Sie das Teil mit dem Dropdown-Menü 'Teilnummer' auswählen.

befindet sich in der oberen rechten Ecke.

Ausfallzeiten

Diese Seite enthält Details über Ausfallzeiten und ist in zwei Kategorien unterteilt: Hinzufügen

Downtime und Downtime anzeigen.

ANHANG Hinzufügen von Downtime

Um Ausfallzeiten hinzuzufügen, folgen Sie diesen Schritten:

- Das Feld "Abteilung" zeigt die Abteilung, zu der Sie gehören.

- Wählen Sie die entsprechende "Line Number" für den gewählten Linienprozess aus.

- Im Feld 'Machine' wählen Sie die Maschine, die leer war.

- Geben Sie das Datum ein, wenn der Maschinenausfall aufgetreten ist.

- Geben Sie die Zeit an, die die Maschine im Feld "Downtime" leer war.

- Geben Sie im Feld "Gesamtstunden" die Gesamtzeit ein, die Maschine blieb leer.

- Wählen Sie aus den verfügbaren Optionen den entsprechenden Maschinenstatus.

- Wählen Sie im Dropdownmenü 'Reason' den richtigen Grund für den Maschinenausfall.

- Das Feld 'Operator' zeigt den Namen des Bedieners, der mit der Maschine verbunden ist.

- Klicken Sie auf die Schaltfläche 'Add', um die Ausfallzeiten zu speichern.

2. Downtime anzeigen

Diese Seite zeigt eine Liste von Ausfallzeiten, die aufgetreten sind. Sie können die

folgende Angaben:

- Maschine: ID der Maschine, die den Ausfall erfahren

- Datum: Datum, an dem der Maschinenausfall aufgetreten ist

- Start & Endzeit: Die Zeit, als der Maschinenausfall begann und beendet wurde

- Dauer: Gesamtzeit der Maschine war leer (in Minuten)

- Betreiber: E-Mail-ID des Betreibers, der für die Maschine verantwortlich war

- Grund: Die Ursache der Maschinenstillstandszeit

Sie können die Option 'Calendar' verwenden, um Downtime-Details für alle spezifischen

Monat. Mit der Option "Search" können Sie bestimmte Details finden.

Zusätzlich können Sie die aufgezeichneten Downtime-Details mithilfe der

Optionen verfügbar unter der Kategorie 'Aktionen'.

Abteilung - Supervisor

Der Abteilungsleiter hat die Befugnis, alle Maschinen zu überwachen und zu verwalten

der Abteilung zugewiesen. Einloggen in ihre Seite erfordert die Verwendung der Anmeldeinformationen, die von dem Super gesetzt

Admin.

Überblick:

Auf der Seite 'Übersicht' erhält der Supervisor Einblicke in die Produktionsdaten

innerhalb ihrer benannten Abteilung. Sie können auch auf Informationen über die zugeordnete Verschiebung zugreifen, den Strom

Tag und Datum und Uhrzeit.

Die auf dieser Seite präsentierten Details beinhalten:

- Maschinennummer

- Maschinenstatus

- Teilnummer

- Ausfallzeiten

- Produktion und Zieldiagramm

- Prozentsatz der Verfügbarkeit, Leistung, Qualität und OEE

Status :

Diese Seite ermöglicht es dem Betreuer, den Produktionsstatus von Maschinen zu überwachen

innerhalb ihrer benannten Abteilung. Es bietet folgende Details:

- Maschinenbezeichnung

- Teilnummer

- dieser Maschine zugewiesener Betreibername

Zusätzlich besteht die Möglichkeit, den Bediener für jede bestimmte Maschine zu ändern.

Details wie Actual/Target Anzahl der produzierten Teile, Maschinenlaufzeit und insgesamt

Stillstandszeiten werden vorgestellt.

Die Aufsichtsbehörde hält die Befugnis, den Betreibern bestimmte Maschinen zuzuordnen. Zu

dies zu erreichen:

- Klicken Sie auf die Schaltfläche 'Assign Operator' in der oberen rechten Ecke.

- Wählen Sie in der Registerkarte 'Assign Operator' einen Operator aus der Liste der hinzugefügten Operatoren aus.

- In der Registerkarte "Machine" wählen Sie eine Maschine aus der Liste der hinzugefügten Maschinen unter dieser Abteilung.

- Klicken Sie schließlich auf die Schaltfläche 'Add', um den Bediener erfolgreich einer bestimmten Maschine zuzuordnen.

Wartung :

Diese Seite ermöglicht es Ihnen, ein Ticket für Maschinen zu erstellen, die leer sind.

Um ein Ticket zu initiieren, wählen Sie die Schaltfläche "Ticket erstellen". Folgen Sie diesen Schritten:

- Wählen Sie den Aufschlüsselungstyp aus den verfügbaren Optionen.

- Die Standardabteilung, die Ihnen zugewiesen wird, wird angezeigt.

- Wählen Sie die Prioritätsstufe für die Wartung aus.

- Wählen Sie die Maschinennummer, für die Sie das Ticket anheben.

- Geben Sie die Ausfallstartzeit an.

- Wählen Sie den Grund für die Störung.

- Geben Sie bei Bedarf Bemerkungen zur Wartung an.

- Ihr Name (Name des Betreuers) wird automatisch im Feld "Bewertet durch" besiedelt.

- Klicken Sie auf die Schaltfläche "Kreieren" um das Ticket einzureichen.

Diese Seite zeigt zusätzlich die Liste der letzten Tickets und den Status der

Maschinen.

Werkzeuge :

Diese Seite enthält die Details der Werkzeugänderungen. Die folgenden Informationen können

Gesehen:

- Maschine Id: Die ID der Maschine, der das Werkzeug zugeordnet ist

- Werkzeug Id: Die einzigartige ID des Werkzeugs

- Alarmzeit: Die Zeit, in der das Werkzeug geändert werden muss

- Werkzeug Geänderte Zeit: Die Zeit, als das Werkzeug ersetzt wurde

- Status: Der Status des Werkzeugwechsels

Abteilung - Betreiber

Der Bediener, der einer bestimmten Maschine zugeordnet ist, kann auf ihre Seite über die

Anmeldeinformationen des Super-Admins.

Auf der Bedienseite können sie Details wie dem Maschinennamen anzeigen, der dem

sie, die Schaltnummer, zu der sie gehören, den aktuellen Tag, zusammen mit dem Datum und der Zeit.

Der Betreiber hat die Sichtbarkeit in folgende Informationen:

ANHANG Produktion :

- Teilnummer

- Arbeitsauftragsnummer, unter der das Teil hergestellt wird

- Schlechte Menge: Anzahl der fehlerhaften Teile

- Laufzeit: Gesamtlaufzeit der Maschine

- Ausfallzeit: Gesamt Ausfallzeit der Maschine

- Grafische Darstellung der Zielzählung gegenüber der für ihre Verschiebung produzierten Anzahl

- Prozentsatz der Maschinenverfügbarkeit, Leistung, Qualität und OEE

2. Qualität:

Diese Seite ermöglicht es einem Bediener, einen Ablehnungseintrag für jedes produzierte Teil zu erstellen.

Im Fenster "Rejection Entry":

- Abteilung und Maschine werden standardmäßig angezeigt.

- Wählen Sie das Datum für den Ablehnungseintrag aus.

- Wählen Sie die Verschiebung, zu der Sie gehören.

- Wählen Sie die Arbeitsauftragsnummer aus, die dem von Ihnen abgelehnten Teil entspricht.

- Wählen Sie die Teilnummer, die Sie produzieren.

- Die Anzahl der zu prüfenden Teile wird angezeigt.

- Geben Sie die Gesamtzahl der untersuchten Teile ein.

- Geben Sie die Anzahl der untersuchten Teile ein.

- Wählen Sie den Grund für Ablehnung.

- Geben Sie die Anzahl der Teile ein, die Sie ablehnen.

- Geben Sie die Anzahl der Teile ein, die nacharbeiten müssen.

- Klicken Sie auf die Schaltfläche 'Add', um den Ablehnungseintrag aufzunehmen.

3. Ausfallzeiten

Diese Seite ermöglicht es dem Bediener, Downtime-Details einzugeben. Um die "downtime" hinzuzufügen

Details:

- Wählen Sie die Zeit, wenn der Maschinenausfall aufgetreten ist

- Geben Sie die Gesamtdauer der Maschine blieb leer

- Wählen Sie aus den verfügbaren Ausfallzeiten die am besten geeignete

- Der Name des Bedieners wird automatisch im Feld 'Operator' angezeigt.

- Klicken Sie auf die Schaltfläche 'Add', um die Details zu speichern

4. Wartung :

Diese Seite ermöglicht es dem Betreiber, ein Wartungsticket für seine

Maschine. Um ein Ticket zu erstellen:

- Klicken Sie auf die Schaltfläche "Ticket erstellen".

- Wählen Sie die Art der Aufschlüsselung im Feld 'Breakdown-Typ'.

- Abteilung und Maschinennummer werden automatisch mit dem Dienstnamen des Betreibers besiedelt und

Maschinennummer.

- Wählen Sie die Zeit, in der die Aufschlüsselung im Feld 'Breakdown Startzeit' gestartet wurde.

- Wählen Sie den Grund für die Aufschlüsselung.

- Wählen Sie die Prioritätsstufe für die Wartung.

- Fügen Sie Kommentare zu der Wartung hinzu.

- 'Updated by' wird automatisch mit dem Namen des Betreibers gefüllt.

- Klicken Sie auf die Schaltfläche "Kreieren" um das Ticket zu generieren.

5. Werkzeuge :

Die Tools-Seite bietet dem Bediener Details zu den von einer

spezifische Maschine. Es zeigt die folgenden Informationen:

- Werkzeug-Nr. – Die eindeutige Identifikationsnummer des verwendeten Werkzeugs

- Werkzeugname – Der Name des verwendeten Werkzeugs

- Count – Die Gesamtzahl der verwendeten Werkzeuge

- Status – Der aktuelle Verfügbarkeitsstatus des Tools

- Max Cycle – Die maximale Anzahl der Zyklen, für die das Werkzeug verwendet werden kann

- Alarm – Zeigt eine 'Ändern'-Taste an, um das Werkzeug durch ein neues zu ersetzen

Die 'Tools History'-Taste, in der oberen rechten Ecke gelegen, ermöglicht dem Bediener

zur Ansicht der Tool-Nutzungshistorie, einschließlich der Dauer, die das Werkzeug verwendet wurde, und der Zeit, die es ersetzt wurde durch

neu.

6. Anfrage :

Auf dieser Seite können Betreiber eine Materialanforderung für die Produktion einleiten

Prozess. Im Fenster 'Request Entry':

- Datum: Standardmäßig wird es auf das aktuelle Datum gesetzt.

- Aus: Standardmäßig wird die Dienststelle des Bedieners angezeigt.

- Zu: Standardmäßig wird "Store" die Abteilung sein, an die die Materialanforderung gerichtet ist.

- Arbeitsauftrag: Wählen Sie die entsprechende Auftragsnummer für die laufende Aufgabe aus.

- Materialtyp: Wählen Sie die Art des benötigten Materials, wie Rohstoff, Werkzeuge oder Verbrauchsmaterialien.

- Materialname: Wählen Sie das gewünschte Material aus.

- Anzahl: Geben Sie die benötigte Materialmenge ein.

- Lieferzeit: Geben Sie die Zeit an, mit der das Material benötigt wird.

- Klicken Sie auf die Schaltfläche "Senden", um die Materialanforderung an die Store-Abteilung zu senden.

7. Rückkehr :

Diese Seite ermöglicht es den Betreibern, eine Rückgabe für die von der

Store. Im Fenster 'Return Entry':

- Datum: Standardmäßig wird das aktuelle Datum angezeigt.

- Aus: Standardmäßig wird die Dienststelle des Bedieners angezeigt.

- Zu: Standardmäßig wird "Store" die ausgewiesene Abteilung für die Rücksendung des Materials sein.

- Arbeitsauftrag: Wählen Sie die entsprechende Arbeitsauftragsnummer aus, die dem laufenden Task zugeordnet ist.

- Materialtyp: Wählen Sie die Art des zurückgegebenen Materials, ob es sich um Rohstoffe, Werkzeuge oder

Verbrauchsmaterialien.

- Materialname: Wählen Sie das gewünschte Material zurück.

- Auswurfart: Wählen Sie den Ablehnungstyp als Überschuss oder Ablehnung.

- Anzahl: Geben Sie die Menge der Materialien, die in den Speicher zurückgegeben werden.

Klicken Sie auf die Schaltfläche "Senden", um den Ablehnungseintrag in den Stores zu übermitteln.

Dies deckt die Funktionalitäten ab, die ein Bediener in einer Abteilung ausführen kann.

Gehen wir weiter zur "Maintenance"-Abteilung.

Wartung

Die Wartungsseite bietet umfassende Informationen überMaschinen und Anlagenund Ausfallstatus. Mitarbeiter innerhalb der Wartungsabteilung werden in zwei Rollen eingeteilt:

Lassen Sie uns nun die spezifischen Funktionalitäten untersuchen, die mit diesen beiden Rollen verbunden sind.

Wartung - Manager

Der Wartungsmanager verfügt über eine umfassende Autorität und kann auf Details zugreifen

in Bezug auf alle Maschinenleistungen, sowie bestätigen sie. Zum Einloggen verwendet der Wartungsmanager die

Login-ID und Passwort, die vom Super-Admin in der Seite "Mitarbeiter" gesetzt werden. Unter den beiden Funktionen der Wartung,

die Führungsrolle hält alle Fähigkeiten.

Der Wartungsmanager hat drei verschiedene Seiten:

- Tickets

- Berichte

- Das ist das

Nun, lass uns in jede Seite für ein detailliertes Verständnis eintauchen.

ANHANG Tickets:

Der Abschnitt "Tickets" gibt einen Überblick über die angehobenen Tickets, so dass die

Wartungsmanager auf bestimmte Details zugreifen.

a. Freie Tickets:

Dieser Abschnitt listet noch zu lösende offene Tickets auf, mit:

- Intimationszeit: Das Datum und die Uhrzeit des Tickets wurden erhöht.

- Maschine: Die ID der Maschine, für die das Ticket ausgestellt wird.

- Grund: Die Ursache des Ausfalls der Maschine.

- Erwartete Startzeit: Die erwartete Wartungsbeginnzeit.

- Erwartete Endzeit: Die erwartete Auflösungszeit und Datum.

- Erkannt von: Der Name der Person, die das Problem anerkannt hat.

- Erhöht von: Die Person, die das Problem gemeldet.

- Status: Der aktuelle Status des Tickets, entweder "aufgefordert" oder "abhängig".

Um ein Problem anzuerkennen, kann der Wartungsmanager auf die "Anhängung" klicken

Label, öffnen Sie das Fenster "Erkennung Entry".

In diesem Abschnitt können Benutzer die folgenden Details eingeben:

- Intimationszeit

- Typ B

- Maschine

- Begründung

- Bemerkungen

- Ack Time (wissende Zeit)

- Voraussichtliche Servicestartzeit

- Voraussichtliche Service-Endzeit

- Ack von (erkannt von)

- Erhöht von

Um ein Problem als behoben zu markieren, kann der Manager auf 'Acknowledge' klicken, um die

'Resolved Entry' Fenster, so dass sie die folgenden Servicedetails eingeben:

- Root Ursache für den Fehler

- Maßnahmen zur Korrektur des Fehlers

- Service Startzeit

- Service Endzeit

- Aufgelöst durch (Name der Person, die den Fehler behoben)

Um den Vorgang abzuschließen, treffen sie auf die Schaltfläche "Resolve".

B. Vorauszahlung für einen Tag:

In diesem Abschnitt kann der Manager Fehler anzeigen, die für einen Tag ungelöst bleiben

nach dem angegebenen Enddatum der Ausgabe.

c. Überfällig für eine Woche:

Hier kann der Manager auf Details von Fragen zugreifen, die für eine Woche nach der

spezifiziertes Enddatum.

d. Geschlossene Tickets:

Dieser Abschnitt zeigt eine Liste von Problemen, die erfolgreich gelöst wurden.

Um die Details eines bestimmten Problems anzuzeigen, kann der Manager auf "Details anzeigen" klicken.

innerhalb des jeweiligen Maschinen-Tabs, Aufzeigen von Fahrkartendetails und Serviceinformationen.

2. Berichte :

Die Registerkarte "Reports" enthält die Daten über den Status der Maschine in Tabular und

Grafikformate, in drei Arten unterteilt:

a. MTTR und MTBF Daten:

Dieser Bericht liefert Daten für mittlere Zeit, um zu reparieren und die mittlere Zeit zwischen Fehlern

in einem tabellarischen Format, einschließlich Angaben wie Gesamtausfallzeit, Ausfallfrequenz pro Tag und Monat,

MTBF-Ziele und MTTR-Statistiken.

Der Manager kann einen bestimmten Monat für den Bericht mit dem Kalender wählen

Funktion.

B. Maschinenweise:

Dieser Bericht stellt für jeden Tag und pro Monat die Daten von MTBF und MTTR visuell dar.

Maschine.

Der Manager kann den Monat für die Analyse über die Kalenderoption auswählen.

c. Datumsbericht:

Dieser Bericht bietet grafische Einblicke in MTBF-Daten für einen ganzen Monat, MTBF-Daten

für ein ganzes Jahr, MTTR-Daten für einen Monat und MTBF-Daten für ein bestimmtes Jahr.

Der Manager kann die Maschine wählen, für die sie den Bericht erstellen möchten

aus der Liste in der oberen rechten Ecke.

3. Dashboard:

Die Seite 'Dashboard' enthält Details zu den Performances aller Maschinen

mit dem Konto des Wartungsmanagers. Innerhalb des Dashboards kann der Manager auf folgende

Informationen:

- MTTR (Mean Time To Repair): Stellt die durchschnittliche Zeit für vollständige Wartungsprozesse dar.

- MTBF (Mean Time Between Failures): Reflektiert die durchschnittliche Zeit zwischen Maschinenausfällen, die

muss repariert werden.

- Freie Tickets: Zeigt die Anzahl der Tickets an, die derzeit offen sind.

- Zeitplan: Bietet eine Liste von geplanten Wartungsaufgaben.

- Aufgelöst: Zeigt die Gesamtzahl der gelösten Wartungsprobleme an.

- Priorität: Kategorisiert Wartungsprobleme in niedrige, mittlere, hohe und sehr hohe.

Dies sind die Funktionalitäten, die ein Wartungsmanager überwachen und ausführen kann.

Wartung - Executive

Der Wartungsmanager hat Zugang zu allen Funktionalitäten, die der

Manager, ohne das Dashboard. Die Fähigkeit der Exekutive beschränkt sich auf die Anerkennung der Leistung von

alle Maschinen.

Einloggen wird mit der Login-ID und dem Passwort des Super Admin in erleichtert

die Seite 'Arbeitnehmer'.