Super Admin :

Después del registro, se le pedirá al super admin que introduzca los detalles de la Información de la Compañía. Estos detalles incluyen:

:

- Nombre de la empresa

- Company Logo

- Dirección

- Tipo de producción

- Número de turnos

- Tipo de proceso

- Paquetes

- Tiempos de cambio

Al entrar en la información de la empresa, el super admin será impulsado a elegir el 'Tipo de producción'

donde pueden seleccionar la entrada manual de datos o automatizar el proceso a través de la entrada del dispositivo. Siguiente, el super

admin tendrá que especificar el número de cambios en su industria. Después de esto, deben elegir el tipo

de proceso llevado a cabo en el piso de la tienda, seleccionando entre procesos de lote o línea.

En la pestaña 'Paquetes', el super admin tendrá que seleccionar una de las opciones disponibles: 'Producción

Esenciales,' 'Quality Excellence,' o 'Factory Advantage', basado en sus requisitos.

Las diferencias entre estos paquetes son las siguientes:

- Esenciales de producción - Para un plan pequeño

- Excelencia de calidad - Para el plan de tamaño mediano

- Ventaja de fábrica - Para grandes planes

Además, tendrá la opción de habilitar el inicio de sesión facial si lo desea.

Nota:Los datos introducidos en la página Información de la Compañía no se pueden modificar una vez enviados.

Una vez que la información de la empresa sea ingresada, el super admin encontrará su interfaz de usuario.

La primera tarea es preconfigurar los detalles esenciales. En la esquina superior derecha, localice el icono de perfil.

Debajo de las opciones enumeradas a continuación el icono del perfil, comience seleccionando el icono 'ajustes'.

Metas :

La página 'Targets' permite la preconfiguración de objetivos específicos para cada proceso,

crucial para el cálculo de datos OEE.

- Haga clic en el símbolo + para abrir la ventana "Añadir objetivo".

- Elija el proceso/departamento específico en la pestaña 'Nombre del Proceso'.

- Introduzca el porcentaje de disponibilidad en la pestaña 'Availabilidad', porcentaje de rendimiento en la 'Performance'

ficha, y porcentaje de calidad en la pestaña 'Calidad'.

Al introducir estos detalles,eficacia general del equipo(OEE) es

calculada y mostrada automáticamente.

- Para añadir el objetivo, haga clic en 'Añadir objetivo. '

Puede editar o eliminar objetivos añadidos usando el botón "Opciones".

Personaliza tu vista usando 'Mostrar entradas' para seleccionar el número de entradas en el

primera página. Localice fácilmente objetivos específicos con la opción 'Buscar'.

Empleados:

Dentro de la página 'Employee', puede introducir detalles sobre el personal del piso de la tienda.

- Haga clic en el símbolo + en la esquina superior derecha para abrir la ventana 'Añadir Empleado'.

- En la pestaña 'Unoyee ID', proporcione el ID de correo electrónico único que sirve como el nombre de usuario de inicio de sesión para el acceso MES.

- Entra en el 'Primero y Apellidos'.

- Establece un 'Password' único. (Nota: la contraseña no se puede cambiar más tarde)

- Agregue el número de contacto del empleado.

- Elija el proceso al que pertenece el empleado en la pestaña 'Dept/Process Name'.

- Seleccione el 'Role' específico basado en el departamento.

Estos son los roles dentro de cada departamento:

- Store - Manager, Executive, Viewer

- Maintenance - Manager, Executive

- Departamento - Jefe, Supervisor, Operador

Haga clic en 'Añadir empleados. '

Puede editar o eliminar los detalles del empleado usando el botón "Opciones".

Personalizar su vista con 'Mostrar entradas' para seleccionar el número de entradas en el

primera página.

Encuentre fácilmente empleados específicos usando la opción 'Buscar'.

Estos detalles forman los datos maestros para monitorizar y controlar su planta de producción. Siguiendo esto

configuración,

el siguiente paso crucial es "Configuración de dispositivos", que implica la asignación de procesos/departamentos a supervisores y

asignando máquinas específicas a los operadores.

Configuración de dispositivos

Asignar un proceso específico a un supervisor y una máquina particular a una

operador,

acceder a la página 'Device Setup' a través del icono 'User Profile' en la esquina superior derecha.

Para la asignación del departamento/proceso al Supervisor:

- Haga clic en la pestaña 'Supervisor'.

- En la pestaña 'Departamento', elija un departamento para asignar al supervisor.

- Al seleccionar el departamento, se mostrarán los procesos de línea asociados con él. De la lista,

seleccione el proceso apropiado.

- Haga clic en 'Set' para asignar al supervisor al proceso seleccionado.

Para la asignación de dispositivos para el Operador:

- Haga clic en la pestaña 'Operador'.

- En la pestaña 'Departamento', seleccione un proceso bajo el cual el operador funcionará.

- Al seleccionar el departamento, se mostrarán los procesos de línea asociados con él. De la lista,

seleccione el proceso apropiado.

- Una vez seleccionado el proceso, en la pestaña 'Machine Name', elija una máquina para el operador.

- Haga clic en 'Set' para finalizar la asignación.

Los supervisores y operadores pueden iniciar sesión utilizando dos métodos: a través de la configuración del dispositivo

método,

permitiendo al super admin entrar en la máquina y realizar la configuración, o utilizando sus credenciales de inicio de sesión.

Ahora vayamos a la sección de gestión.

Planificación

La página 'Planificación' facilita la generación de órdenes de trabajo y la creación de una

plan,

que consiste en secciones 'Workorder', 'Plan' y 'Overall Plan'.

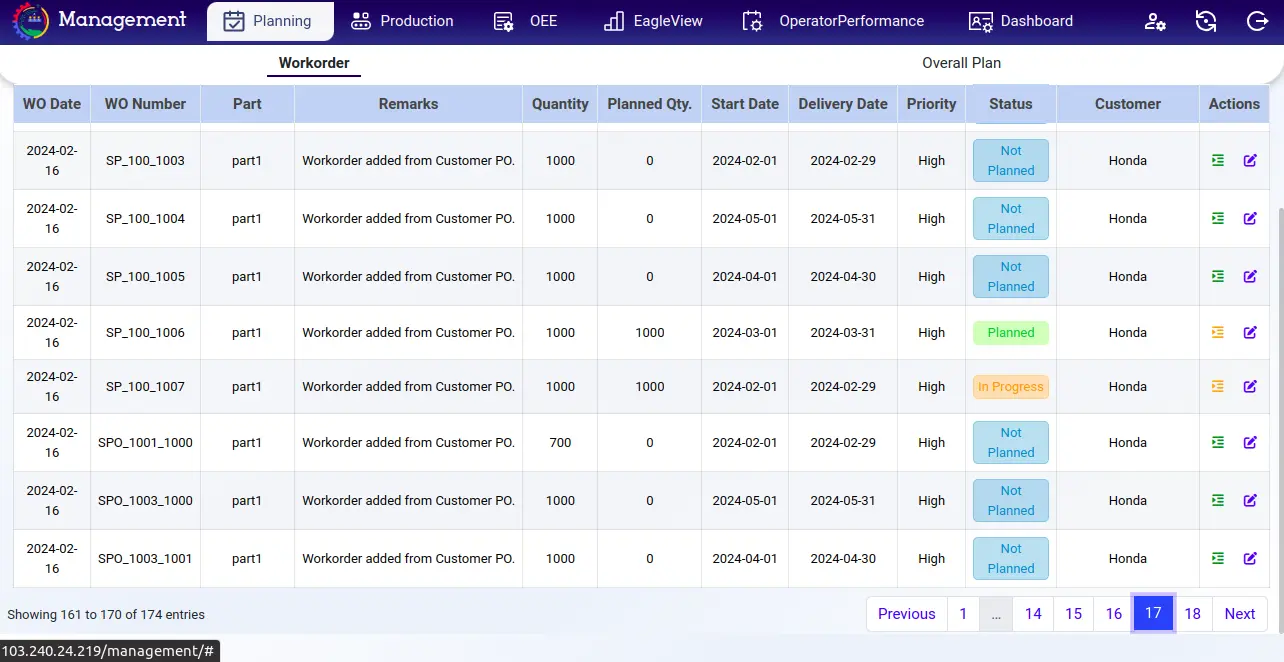

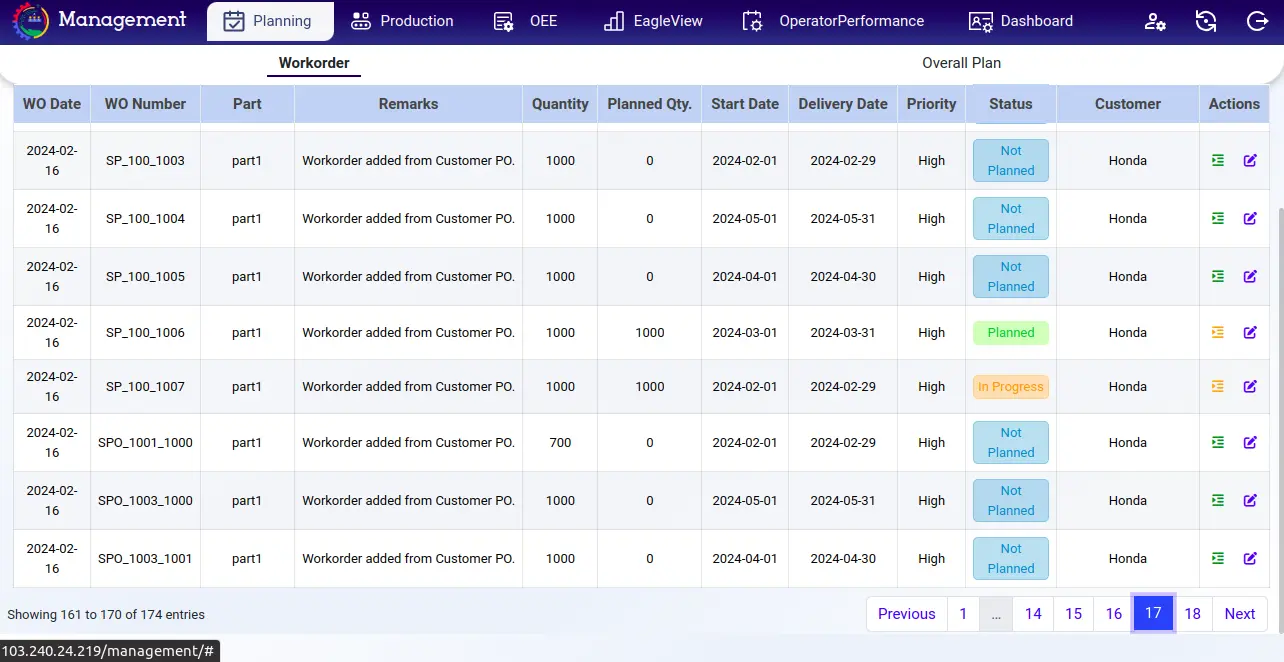

1. Orden de trabajo:

Esta sección permite la creación de una orden de trabajo para iniciar la producción. Para generar un orden de trabajo:

- Haga clic en el botón 'Añadir' para abrir la ventana 'Añadir Workorder'.

- La pestaña 'WO Date' predetermina la fecha actual.

- Introduzca un número único para cada pedido de trabajo en la pestaña 'WO No.'.

- Elige una parte de la lista de partes agregadas en la pestaña "Parte No".

- Especifique la cantidad de piezas para fabricar en la pestaña 'Quantity'.

- Seleccione la fecha de inicio de producción y la fecha de entrega del producto en la 'Fecha de inicio' y 'Delivery

Las pestañas de la fecha, respectivamente.

- Determinar el nivel de prioridad de la orden de trabajo (High, Medium, Low) en la pestaña 'Prioridad'.

- 'No planeado' aparece por defecto en la pestaña 'Status', ya que esta es la etapa inicial de creación de orden de trabajo.

- Introduzca el nombre del cliente en la pestaña 'Customer'.

- Proporcione cualquier comentario relevante en el recuadro apropiado.

- Haga clic en el botón "Añadir" para generar el orden de trabajo.

Una vez que se genera el orden de trabajo, todos los detalles se muestran en la pantalla con un

No está planeado. Para planificar una orden de trabajo:

- Haga clic en la opción 'PPC Plan' bajo la pestaña 'Acciones'.

- La ventana "Crear Plan para el Trabajo" abrirá.

- En la categoría 'Crear su plan', rellene los detalles necesarios para los procesos/departamentos involucrados,

tales como:

- Meta por turno: cuenta de piezas por turno.

- Nombre de la máquina: seleccione la máquina para la producción.

- Fechas de inicio y finalización: elija las fechas para iniciar y completar el trabajo.

- Cambios de inicio y final: especificar los cambios para iniciar y completar el trabajo.

- Días del plan: la duración total del trabajo.

- Después de introducir todos los detalles necesarios, haga clic en 'Crear Plan'.

El estado de la orden de trabajo cambia de 'Unplanned' a 'Planned.' A medida que avanza el trabajo,

el estado se convierte

'En Progreso', y usted puede seguir varios estados como 'planeado,' 'en progreso, '

"sobre producido", etc. Puede editar el plan utilizando la opción 'Editar' bajo la pestaña 'Acciones'.

Vea la lista de pedidos de trabajo para cualquier mes y año utilizando la opción 'Calendar'.

Utilizar la opción 'Buscar' para encontrar pedidos de trabajo específicos.

2. Plan:

La página 'Plan' le permite crear un plan para cualquier parte además de la

partes que ya han sido planeadas y ejecutadas. Para añadir un plan, siga las instrucciones siguientes:

- Haga clic en el botón 'Añadir Plan' situado en la esquina superior derecha.

- La ventana "Añadir Plan" aparecerá.

- En el campo "Orden de Trabajo", seleccione el orden de trabajo adecuado para el cual se creará el plan.

- Al seleccionar la orden de trabajo, la parte asociada con ella aparecerá automáticamente en la parte No. '

campo.

- En la pestaña 'Line No.', elija la línea asociada con la parte.

- Seleccione el proceso bajo el cual el plan cae en la pestaña 'Proceso'.

- Al seleccionar el proceso, la 'Operación Orden' asociada con él aparecerá en los respectivos

campo.

- Bajo la categoría 'Machine Name', detalles como la máquina que realiza el proceso y el operador

asignado a ella se mostrará.

- En el campo " Fecha de inicio", seleccione la fecha en la que se programa el trabajo para comenzar.

- En la pestaña "Start Shift", elija el turno durante el cual el plan comenzará.

- Introduzca la cantidad necesaria en la pestaña 'Plan Qty'.

- Haga clic en el botón "Añadir Plan" para guardar el plan.

Puede agregar manualmente el plan siguiendo los pasos anteriores o importarlo

usando la opción 'Plan de importación' en la esquina superior derecha.

Además, puede utilizar la función de calendario para ver la lista de planes para una

mes y año específicos.

3. Plan general :

En la página 'Overall Plan', puede acceder a detalles completos de creado

planes, incluidos:

- Máquina: Máquina que se asigna para la producción de piezas.

- Orden de trabajo: Número de orden de trabajo para el cual se crea el plan.

- Meta: Conteo total de piezas que se producirán.

- Horas requeridas: Tiempo necesario para completar el plan.

- Total previsto: Período previsto para la terminación de las tareas.

- Total disponible Horas: Tiempo total disponible para completar la tarea.

- Porcentaje de finalización del plan.

Utilice la función 'Calendar' para ver el plan general para un día específico.

Además, observe el plan general para un cambio particular o todos los cambios usando el menú desplegable 'Shift'.

Producción

La página 'Production' describe los datos del proceso de producción.

1. Producción general :

La página 'Overall Production' ofrece una visión general de todo el proceso de producción. It

incluye los siguientes detalles:

- Máquina: El número de la máquina.

- Cambio: Los cambios asociados con la máquina.

- Parte No: El número único de las piezas producidas por la máquina.

- Operación No: El número de operación único especificado en el tiempo del ciclo para esa parte.

- Datos por hora: Datos de producción por hora para el turno seleccionado.

- Producción de robo: El recuento de piezas producidas durante el turno.

- Defectos: El número de partes con defectos.

- Producción: El recuento total de producción para la fecha seleccionada.

- Hora de inactividad: El tiempo total de la máquina estaba en tiempo de inactividad.

- Disponibilidad %: Porcentaje de la disponibilidad total de la máquina.

- Rendimiento %: Porcentaje del rendimiento general de la máquina.

- Calidad %: Porcentaje de la tasa general de calidad de las piezas producidas por esa máquina.

- OEE %: Porcentaje de eficacia general del equipo.

Estos porcentajes se codifican en cuatro categorías. Puede acceder al

datos generales de producción para cualquier día específico utilizando la opción 'Calendar' en la esquina superior derecha.

2. Plan vs real :

Esta página proporciona información sobre la producción planeada versus la real

producción. Puede ver los datos para cualquier cambio específico en cualquier fecha utilizando las opciones 'Shift' y 'Calendar' en

la esquina superior derecha. Para el cambio seleccionado, los datos a máquina están disponibles, incluyendo:

- Parte No: La pieza fabricada con la máquina específica.

- Op. No.: Operación número de la parte, asignada en el tiempo del ciclo.

- Planificación: El recuento planeado de piezas que se producirán usando esa máquina.

- Completado: El recuento de partes que se han completado.

- Pending: El recuento de partes que aún están pendientes.

3. Informe diario:

Esta página presenta los datos de producción para todos los días en un mes. Se muestra

los siguientes detalles:

- Parte No: El identificador único de la parte que se produce.

- Cuenta: El recuento diario de piezas producidas para cada día del mes.

- Total Producido: La cantidad total de piezas producidas durante el mes.

Puede utilizar la opción 'Calendar' en la esquina superior derecha para ver los datos de producción

por cualquier mes del año.

4. Producción de piezas Informe :

Esta página proporciona un informe sobre las partes que se están produciendo. Puedes ver el

siguientes detalles en esta página:

- Parte No: El identificador único de la parte que se fabrica.

- Cuenta: La cantidad de piezas producidas cada mes.

- Total Producido: El recuento total de piezas producidas durante todo el año.

La opción 'Calendar', situada en la esquina superior derecha, le permite ver la

reporte por cualquier año de su elección.

Informe general

La página 'Overall Report' sirve como un centro de información completo, ofreciendo

informes a máquina, departamentales, informes de datos OEE.

1. Informe OEE :

Esta página presentaEficacia general del equipo(OEE) datos en gráficos

formato,

proporcionar información sobre diversos aspectos:

- Disponibilidad promedio anual - para el año en curso

- Rendimiento promedio anual - para el año actual

- Calidad media anual - para el año actual

- OEE promedio anual - para el año actual

- Disponibilidad mensual - anterior vs presente año

- Rendimiento mensual - anterior vs presente año

- Calidad mensual - anterior vs presente año

- OEE mensual - anterior vs presente año

- Disponibilidad diaria - durante los últimos 30 días

- Rendimiento diario - durante los últimos 30 días

- Calidad diaria - durante los últimos 30 días

- Daily OEE - durante los últimos 30 días

2. Informe del Departamento:

Este informe proporciona disponibilidad, rendimiento, calidad y datos de OEE por departamento

dentro

formatos tanto gráficos como porcentajes. También muestra el conteo parcial, las razones de tiempo de inactividad y datos de mala cantidad

gráficamente. Elija un departamento específico del menú desplegable en la esquina superior derecha, y vea el

informe

para cualquier fecha usando la opción 'Calendar'.

3. Informe de la máquina :

Similar al informe del departamento, este informe presenta datos mensuales. Seleccione una

mes desde el menú desplegable en la esquina superior derecha y acceder al informe para cualquier fecha utilizando el 'Calendar '

Opción.

Nota: Para información detallada sobre los datos presentados en estos informes, consulte el

"Department Report" ficha.

WIP

Esta página proporciona detalles sobre el trabajo actualmente en proceso (WIP). A continuación

se muestra información:

- WO. No. El identificador único de la orden de trabajo.

- Nombre de la parte: El nombre de la parte que se produce.

- Orden Qty: La cantidad total de piezas requeridas.

- Cantidad prevista.: La cantidad de piezas previstas para la producción.

- Proceso: La cantidad de piezas producidas en cada etapa del proceso.

- Mercancías terminadas: El número de partes que se han completado.

Puedes ver eltrabajo en procesodetalles para cualquier mes del año utilizando

Opción 'Calendar' en la esquina superior derecha. Utilice la opción 'Buscar' en la esquina superior izquierda para encontrar la IP específica

detalles.

Además, puede seleccionar datos particulares utilizando el cuadro de selección en el

Comienzo

de cada fila y los excluye utilizando la opción 'Ignore' situada en la esquina superior derecha.

A continuación, proceder a la página 'Stores' haciendo clic en el icono 'Perfil' y navegando

a la página de tiendas.

Inventario :

Esta página proporciona una visión general de los detalles del inventario comprados, incluyendo crudo

materiales, consumibles, repuestos y herramientas para el proceso de producción.

La categoría 'Todo' le permite ver los detalles de todos los materiales en el

tienda. Esto le muestra los siguientes detalles:

- Material Tipo - El tipo de material

- Nombre del material - Nombre del material

- ID de material - La identificación única del material

- En la tienda - El estado del material, indicando si está disponible en la tienda o no.

Puede ver la historia combinada de los cuatro (materiales de rocío, consumibles, repuestos

partes y herramientas) utilizando el menú desplegable enumerando las tres categorías en la esquina superior derecha. El

La opción 'Búsqueda' facilita encontrar detalles específicos.

Para añadir herramientas compradas:

- Navegue a la pestaña 'Herramientas'.

- Haga clic en el botón 'Añadir' en la esquina superior derecha.

- La ventana "Añadir herramienta" aparecerá.

- La pestaña 'Fecha' predetermina la fecha actual.

- En la pestaña 'Herramientas', seleccione una herramienta de la lista de herramientas agregadas.

- Al seleccionar la herramienta, el ID de material se actualizará automáticamente.

- Especifique el número de challan en el campo Dc No.

- En el campo "Nombre de vendedor", proporcione el nombre del proveedor de esa herramienta en particular.

- Introduzca la pestaña 'Total Inwards' con el recuento total de herramientas disponibles en la tienda.

- En la pestaña 'Quality Check', especifique si la calidad de la pieza necesita ser comprobada ('Sí') o no

('No').

- En la pestaña 'Rechacción', ingrese el recuento de inventarios dañados que no se pueden utilizar para la producción.

- Después de entrar en el recuento de "rechazo", el recuento de inventario disponible se mostrará automáticamente en el

En la tienda. '

- Haga clic en el botón "Añadir".

Repita estos pasos para añadir 'Materiales raros', 'Consumables' y 'Partes de repuesto. '

En la página 'Historia' se pueden ver los detalles generales de las materias primas compradas,

herramientas y consumibles, así como su disponibilidad en la tienda. La página de historia permite ver individual

historias para herramientas, materias primas y consumibles. Además, se puede ver la historia combinada de todos

tres utilizando el menú desplegable que enumera las tres categorías en la esquina superior derecha. La opción 'Buscar'

facilita encontrar detalles específicos, y la opción 'Calendar' se puede utilizar para ver la historia de cualquier

mes y año en particular.

Utilización:

La página 'Utilización' proporciona detalles sobre el conteo de materiales utilizados hasta ahora.

Esta página muestra la siguiente información:

- Fecha: Fecha en que se utilizaron los materiales.

- Nombre del material: El nombre del material utilizado.

- Material ID: El identificador único del material utilizado.

- Use Count: El recuento total del material utilizado.

- Total disponible: El número de materiales todavía disponibles.

Los detalles anteriores se enumeran para las cuatro categorías: herramientas, materias primas,

consumibles y repuestos.

Para añadir los detalles de utilización:

- Pulse el botón 'Añadir' situado en la esquina superior derecha.

- La ventana "Añadir herramienta" aparecerá.

- La fecha actual se mostrará en el campo "Fecha".

- Seleccione la herramienta que ha utilizado en la lista proporcionada en la pestaña 'Herramientas'.

- Una vez que se seleccione una herramienta, se mostrará automáticamente el 'IDMaterial'.

- Especifique el conteo de herramientas utilizadas en el campo "Conteo de herramientas".

- Introduzca el recuento disponible restante de herramientas en el campo "Disponible".

- Toque el botón 'Añadir' para guardar los detalles.

Siga los mismos pasos para añadir detalles de utilización para materias primas, consumibles,

y repuestos.

Las características adicionales de esta página incluyen la opción 'Calendar', ubicada en la

esquina superior derecha, que le permite ver los datos de utilización durante cualquier mes. La opción 'Buscar' en la parte superior izquierda

esquina le permite encontrar rápidamente detalles de utilización específicos. Además, puede utilizar la opción 'Editar'

para modificar los detalles añadidos previamente o la opción 'Delete' para eliminarlos según sea necesario.

Salida :

Esta página proporciona detalles sobre las mercancías listas para el envío y envío,

dividido en dos categorías: 'bienes terminados' y 'preparación para la entrega'.

1. Productos acabados:

Esta sección muestra detalles sobre productos terminados listos para el envío, incluyendo:

- Número de WO: Número de pedido de trabajo de la parte finalizada

- WO Fecha: Fecha del pedido de trabajo de la parte específica

- Parte No: Número único de la parte producida

- Cantidad requerida: Conteo total de partes requeridas

- Desamparable: Cuenta total de envío de piezas de producción listas para envío

- Apuñalado: Conteo total de piezas ya enviadas

Puede utilizar la opción 'Buscar' en la esquina superior izquierda para encontrar detalles específicos

sobre bienes terminados

y la opción 'Calendar' para ver los detalles de productos terminados de cualquier mes en particular.

2. Prepárese para la entrega:

Esta sección permite que la creación de 'Direct Challan' (DC) sea enviada a los clientes. A

crear un DC:

- Haga clic en el botón 'Crear DC' en la esquina superior derecha.

- La ventana "Crear DC" aparecerá.

- La pestaña 'DC No.' mostrará un número único para el challan creado por defecto.

- En la pestaña 'A', elija el nombre del cliente de la lista.

- La dirección del cliente se establecerá automáticamente después de seleccionar su nombre.

- Haga clic en el símbolo + para añadir detalles del producto.

- Seleccione el número de identificación de material y el número de pedido de trabajo de la parte producida.

- Introduzca la cantidad de partes a enviar; el valor se calculará automáticamente.

Puede utilizar la opción 'Delete' para eliminar los detalles introducidos.

- Haga clic en "Enviar" para enviar el challan.

Las opciones bajo la categoría 'Actions' permiten generar facturas y descargar

challans. Usted puede ver los challanos generados

para cualquier mes o año utilizando la opción 'Calendar'. Utilice la opción 'Buscar' para encontrar challanos específicos.

Estas funcionalidades facultan al gerente de la tienda para realizar y supervisar varias

tareas.

Tienda - Executive

El Ejecutivo de la Tienda posee funcionalidades similares a un administrador de la tienda, excluyendo

acceso al tablero. A diferencia del gerente, el ejecutivo no puede ver envíos recientes, transacciones o abiertos

solicitudes. Sin embargo, puede reconocer detalles de inventarios enviados/recibidos, similares al gerente.

Nota: El ejecutivo puede iniciar sesión utilizando el ID de inicio de sesión y la contraseña establecida por el super

admin en la página "Empleados".

Department - Head

The Department Head holds complete control over the production floor and processes

dentro del departamento específico.

El acceso a su cuenta se otorga a través de un ID de inicio de sesión y contraseña establecida por el super admin en los 'Employees'

página.

Al iniciar sesión, el Jefe del Departamento puede navegar por una UI dividida en siete

sub-páginas: Panel, Plan, Producción,

Material, informe, calidad y tiempo de inactividad. Vamos a explorar cada uno de estos en detalle.

Plan:

Esta página ofrece una visión general del plan de proceso de producción. Aquí puedes ver

los siguientes detalles :

- Máquina: El número de la máquina utilizada para la producción de piezas.

- Orden de trabajo: El número de orden de trabajo para el cual se crea el plan.

- Meta: El recuento total de piezas que se producirán.

- Horas requeridas: El tiempo necesario para completar el plan.

- Total previsto: El período de tiempo previsto para completar la tarea.

- Total disponible Horas: El tiempo total disponible para completar la tarea.

- Porcentaje de finalización del plan.

Además, el plan general para cualquier día específico se puede ver utilizando el

Función 'Calendar'. El menú desplegable 'Departamento' le permite ver los detalles del plan de cualquier particular

Departamento. El menú desplegable 'Shift' permite la visualización del plan general para cualquier cambio en particular o todo

Cambios.

Producción:

Esta página proporciona una visión completa del proceso de producción, dividido en

tres secciones: producción,

plan vs informe real y diario. Vamos a explorar cada uno de ellos en detalle.

1. Producción

Esta página muestra detalles de producción cada hora. Los siguientes datos son:

mostrado en la página:

- Máquina - La identificación de la máquina.

- Cambio - El número total de turnos asignados a esa máquina en particular.

- Parte No. - El número único de la parte que se produce utilizando la máquina.

- Op No. El número de operación asociado a la orden de trabajo.

- Datos por hora - El recuento de piezas producidas a una hora.

- Producción de Cambio - El recuento de piezas producidas durante cada turno.

- Defectos - El número de partes identificadas con defectos.

- Producción de hoy - El recuento de partes producidas en el día actual.

- Tiempo de inactividad - La duración para la que la máquina estaba ociosa.

- Disponibilidad, rendimiento, calidad y porcentajes de OEE - Los porcentajes de disponibilidad, rendimiento,

calidad, y

eficacia general del equipo (OEE) en la producción.

Puede ver los datos de producción para cualquier fecha específica utilizando la opción 'Calendar' en la esquina superior derecha.

Además, puede ver datos de producción para cualquier departamento específico utilizando la opción 'Departamento' localizada

cerca de la opción 'Calendar'.

2. Plan vs real

Esta página proporciona una comparación entre la producción planificada y la producción real, mostrando detalles tales

como:

- Número de la parte

- Operación Número de la parte producida

- Cuenta de partes totales Planificadas, completadas y pendientes.

Puedes ver estos detalles para cualquier fecha usando la opción 'Calendar'. Además, usted

tener la flexibilidad para ver esto

información para cualquier cambio específico utilizando el menú desplegable de selección 'Shift' en la esquina superior derecha. Hacer

uso de la opción 'Departamento'

ver los detalles de cualquier departamento en particular.

3. Informe diario

Esta página proporciona detalles de las piezas producidas cada día de un mes, así como

las partes totales producidas durante ese mes.

Utilice la opción 'Calendar' en la esquina superior derecha para ver los datos para cualquier tipo específico

Mes.

Material:

Esta sección le permite acceder a detalles sobre las materias primas utilizadas en la

proceso de producción.

También se clasifica en dos subpáginas: Store y RM/Part Handling. Vamos a explorar cada uno en detalle.

1. Tienda:

Esta página ofrece funcionalidades para añadir solicitudes de materiales, añadir devoluciones y ver

la historia de ambos.

a. Add Request:

Esta página le permite enviar una solicitud a la tienda para materiales específicos

necesario en el proceso de producción.

En la ventana "Request Entry", siga estos pasos:

- La fecha predetermina al día actual.

- Su nombre de departamento se introduce automáticamente en la ficha respectiva.

- 'Store' se selecciona automáticamente en la pestaña 'To', ya que está solicitando materiales sólo desde la tienda.

- En la pestaña "Orden de trabajo", elija el orden de trabajo relevante de la lista disponible.

- Seleccione el tipo de material que solicita (material de rocío, consumible o herramientas) en el 'Material

Escribe la ficha.

- Al seleccionar el tipo de material, aparece una lista de nombres de materiales en la pestaña "Nombre Material". Elija

el material específico que necesita.

- Introduzca la cantidad de materiales requeridos en la pestaña 'Count'.

- En la pestaña "Tiempo de animación", especifique el día y la hora que necesita los materiales para la producción.

- Después de introducir todos los detalles, haga clic en el botón "Enviar" para enviar la solicitud de material a la tienda.

b. Solicitud de vista:

Esta sección le permite revisar todas las solicitudes de materiales que ha enviado a

la tienda.

Usted puede obtener los siguientes detalles de esta página:

- Departamento: El nombre del departamento del que se envió la solicitud de material.

- Orden de trabajo: El número de orden de trabajo para el que se solicitó el material.

- Tipo de material: El tipo de material solicitado, como materia prima, consumibles o herramientas.

- Nombre del material: El nombre del material específico solicitado.

- Material ID: La identificación única del material solicitado.

- Cantidad requerida: La cantidad de materiales necesarios para la producción.

- Tiempo requerido: La fecha y hora en que se requiere el material.

- Recibido Cantidad: La cantidad de materiales recibidos de la tienda.

- Tiempo recibido: La fecha y hora en que se recibieron los materiales.

- Estado: El estado de la solicitud enviada, por ejemplo, terminada o pendiente.

Puedes ver solicitudes de cualquier mes y año utilizando la función 'Calendar'.

Además, puede ver por separado solicitudes de materias primas, herramientas y consumibles. También puede ver

solicitudes para los tres combinados utilizando el desplegable tipo de material en la esquina superior derecha.

Además, puede buscar cualquier solicitud específica utilizando la opción 'Buscar' en la esquina superior izquierda.

c. Add Return

Esta página le permite hacer una entrada a los materiales de devolución comprados

Tienda. Hay dos posibles razones para

devolver un producto: tener materiales excedentes o rechazar materiales debido a defectos de calidad. Para crear un

Entrada de retorno:

- El 'Fecha' se predeterminará a la fecha actual.

- Su nombre de departamento aparecerá automáticamente en la ficha respectiva.

- 'Store' se predeterminará en la pestaña 'To' ya que está devolviendo materiales a la tienda.

- Elija el número de pedido de trabajo en la pestaña 'Orden de trabajo' para la que compró los materiales.

- Seleccione el tipo de material en la pestaña 'Material Type'.

- Después de seleccionar el tipo de material, el nombre del material aparecerá automáticamente en el 'Nombre Material'

tab.

- En la pestaña 'Tipo de rechazo', especifique la razón para devolver el material como superávit o

rechazo.

- En la pestaña 'Count', introduzca el número de materiales que está volviendo a la tienda.

Nota: Si ha seleccionado el rechazo como la razón para devolver el material, un

La caja adicional llamada "Rechaza de rechazo" aparecerá al final. Existen tres tipos de razones de rechazo:

defectos materiales, errores de fabricación y etiquetado incorrecto.

- En la pestaña "Razón de rechazo", elija la razón adecuada para rechazar el material.

- Después de introducir todos los detalles, haga clic en el botón "Enviar" para enviar la entrada de rechazo a las tiendas.

d. Vista

Esta página le permite revisar todas las entradas de devolución realizadas hasta ahora. Proporciona

los siguientes detalles:

- Fecha de regreso: La fecha en que se devolvieron los materiales.

- Departamento: El nombre del departamento que devolvió los materiales.

- Orden de trabajo: Número de pedido de trabajo para el cual se compraron los materiales.

- Tipo de material: El tipo de material que el departamento adquirió de la tienda.

- Nombre del material: El nombre del material adquirido por el departamento.

- Material ID: La identificación única del material adquirido.

- Regrese Qty: La cantidad de materiales devueltos.

- Tipo de retorno: La razón de retorno, ya sea excedente o rechazo.

- Razón: La razón para rechazar el material (displayado solamente cuando el rechazo es elegido como el retorno

tipo).

- Estado: El estado de la entrada de retorno.

Puedes ver las entradas de devolución durante cualquier mes y año utilizando el 'Calendar'

Opción. Además, puede examinar las entradas de devolución de materias primas, herramientas y consumibles

por separado, y también puede ver las entradas de retorno para los tres combinados utilizando el tipo de material

selección desplegable en la esquina superior derecha. Además, puede buscar cualquier entrada de retorno en particular

usando la opción 'Buscar' en la esquina superior izquierda.

2. Manejo RM/Part:

Esta página le permite acceder a detalles sobre materias primas y acabados

bienes. Se categoriza en tres sub-páginas: interior, exterior y productos acabados. Vamos a explorar

cada uno en detalle.

a. Inward:

La página 'Inward' proporciona información sobre las materias primas adquiridas por eso

departamento particular de la tienda. Presenta los siguientes detalles:

- Del departamento: El nombre del departamento del que se compró el material, típicamente 'Store '

por defecto.

- Orden de trabajo: El número de orden de trabajo para el que se adquirió el material.

- Nombre de materia prima: El nombre de la materia prima adquirida.

- Material bruto ID: El ID único de la materia prima obtenida.

- Inward Qty: La cantidad de materia prima necesaria para la producción.

- Tiempo de solicitud: La fecha y hora en que se requiere el material.

- Tiempo de entrega: La fecha y hora en que el material fue entregado por la tienda al departamento.

- Cuenta recibida: El número total de materiales recibidos de la tienda.

Puedes ver los detalles de los materiales internos durante cualquier mes y año utilizando los

Opción 'Calendar' en la esquina superior derecha. Además, puede buscar detalles internos específicos utilizando

la opción 'Buscar' en la esquina superior izquierda.

b. Hacia afuera:

Esta página presenta detalles sobre las piezas completas que se envían desde

Departamento a la tienda para la entrega. La información mostrada incluye:

- Enviar Departamento: El departamento, típicamente "Estré", al que se enviarán las partes.

- Orden de trabajo: El número de orden de trabajo asociado con la producción de la pieza.

- Nombre de la parte producida.

- Número de la parte: El número de identificación único de la parte.

- Cuenta suministrada: La cantidad de piezas que se suministran después de la producción.

- Fecha de entrega: Fecha y hora de entrega de las piezas.

Puedes revisar las entradas externas durante cualquier mes y año utilizando el 'Calendar'

opción en la esquina superior derecha. Además, puede buscar entradas externas específicas usando el

"Buscar" opción en la esquina superior izquierda.

c. Productos acabados :

Esta página presenta detalles sobre los productos acabados, que abarcan los siguientes

información:

- Número de WO: El número de pedido de trabajo correspondiente a las partes terminadas.

- WO Fecha: La fecha en que se generó el orden de trabajo.

- Parte No: El número de identificación único asignado a la parte producida.

- Cantidad requerida: El recuento total de partes requeridas por el cliente.

- Producido: El recuento total de partes que se han producido.

- Cuenta suministrada: El número total de piezas suministradas hasta ahora.

Para transferir los detalles de los productos terminados a la página 'Outward', puede utilizar el

"Enviar" botón situado bajo la pestaña 'Acciones'. Después de hacer clic en el botón de envío, puede ver esos detalles

en la página 'Outward'.

Para búsquedas específicas de los detalles de productos terminados, puede utilizar el 'Búsqueda'

opción situada en la esquina superior izquierda.

Informe :

La página 'Report' proporciona información sobre los datos a máquina, en general departamental

informes y datos de producción diarios.

1. Informe de la máquina:

Este informe muestra disponibilidad, rendimiento, calidad y datos OEE

a máquina, presentado tanto en formatos gráficos como en porcentaje. Además, la página muestra gráfica

representaciones de la cuenta parcial, razones de tiempo de inactividad y cantidad defectuosa.

Para ver el informe para una máquina específica, seleccione la máquina desde el desplegable

menú en la esquina superior derecha. La selección de fechas se puede hacer utilizando la opción 'Calendar'.

2. Informe del Departamento/Line:

Al igual que el informe de la máquina, el informe de departamento/línea presenta disponibilidad,

datos de rendimiento, calidad y OEE pero específicos para su proceso de departamento/línea.

Para obtener información más detallada, consulte la pestaña 'Machine Report'.

Puede ver el informe del departamento para cualquier fecha usando la opción 'Calendar'

colocado en la esquina superior derecha.

Calidad :

La página 'Calidad' proporciona la funcionalidad para registrar entradas de rechazo de calidad

y añadir parámetros de inspección de calidad. Esta página se divide en dos secciones: entrada de rechazo y calidad

inspección. Vamos a explorar cada uno en detalle.

1. Entrada de rechazo:

Esta sección le permite añadir y ver entradas relacionadas con el rechazo de calidad. It

consta de dos sub-páginas: 'Añadir rechazo' y 'Ver rechazo. '

a. Añadir Rechazo:

Esta página le permite añadir razones de rechazo específicamente relacionadas con la calidad.

En la ventana "Entrada de rechazo", rellene los siguientes detalles:

- Departamento: El nombre de su departamento se mostrará por defecto.

- Línea/Proceso: Seleccione la línea adecuada y el proceso asociado.

- Máquina: Seleccione el número de máquina utilizado para producir la pieza.

- Fecha: Seleccione la fecha para la entrada de rechazo.

- Cambio: Escoja el número de cambio durante el cual se produjo la parte.

- Pedido de trabajo " Parte: El pedido de trabajo asociado y la parte para el turno seleccionado aparecerá automáticamente.

- Para inspeccionar: muestra el recuento de partes a inspeccionar.

- Total Inspected: El recuento total de partes inspeccionadas en general.

- Cuenta inspeccionada: Introduzca el número total de partes a inspeccionar.

- Razón: Elija la razón para marcar la parte como rechazo. Las opciones pueden incluir 'no defecto,' 'en adelante

rechazo, o cualquier otra razón.

Nota: Si 'no hay defecto' se selecciona como la razón de rechazo, sus detalles no serán

mostrado en la página 'Ver Rejection'.

- Rechazo: El recuento de partes rechazadas.

- Rework: El número de partes sugeridas para rework.

Después de introducir todos los detalles, haga clic en el botón 'Añadir' para incluir el rechazo

entrada. Estos detalles serán visibles en la página 'Ver Rejection'.

b. Ver Rechazo :

Esta página presenta las entradas de rechazo registradas con los siguientes detalles:

- Fecha: Fecha en que se añadió la entrada de rechazo.

- Orden de trabajo: El número de pedido de trabajo asociado con la entrada de rechazo para la parte.

- Cambio: El número de cambio durante el cual se produjo la producción parcial.

- Máquina: El número de máquina involucrado en la producción.

- Parte: El número de pieza único producido.

- Rechazo Cantidad: El recuento total de partes que han sido rechazadas.

- Razón: La razón especificada para el rechazo de la parte.

Nota: Si la razón de rechazo es elegida como "no defecto" durante el rechazo

entrada, sus detalles no serán visibles en esta página.

Usted puede utilizar la opción 'Buscar' en la esquina superior izquierda para encontrar específico

entradas de rechazo.

2. Inspección de calidad:

Esta página facilita la adición y visualización de parámetros de calidad para ser

prorrateado por una parte, y se clasifica en dos subpáginas: Añadir Calidad y Ver Calidad.

a. Añadir Calidad:

Esta página le permite incluir parámetros de calidad para la evaluación al producir

una parte. Para ello:

- Seleccione el 'Proceso' (si proceso de línea) / 'Parte No.' para el cual está entrando los parámetros de calidad.

- En la pestaña 'Orden de trabajo', seleccione el número de pedido de trabajo asociado.

- El 'Fecha' se establece al día actual por defecto.

- Seleccione el 'Line No.' apropiado si el proceso de línea elegido.

- Ingrese el 'Serial No' para identificar la entrada.

Después de seleccionar los detalles anteriores, los parámetros de calidad ya añadidos en

"Configuración" página por el super admin será listado.

- 'Parameter': Muestra el parámetro de calidad a revisar.

- Min. Value: Muestra el valor mínimo del parámetro dado.

- 'Max. Value': Indica el valor máximo del parámetro dado.

- Valor real: Introduzca el valor real del parámetro especificado.

- 'Status': muestra el estado de evaluación de calidad como 'success' o 'fail' basado en si el

El valor real corresponde al rango especificado.

- 'Reason': Seleccione la razón cuando el estado de evaluación de calidad es 'fail'.

- Haga clic en el botón 'Añadir' para incluir la inspección de calidad.

Esta página también muestra el recuento total de inspecciones realizadas hasta ahora.

b. Ver calidad :

La página 'Ver Calidad' le permite examinar los detalles de inspección de calidad para

un orden de trabajo específico y parte. Esta página presenta los siguientes detalles:

- Hora

- Número de serie

- Width

- Valores reales de los parámetros

Para ver los detalles de inspección de calidad para una orden de trabajo particular, utilice

Menú desplegable 'Orden de trabajo'. Además, puede seleccionar la parte utilizando el menú desplegable 'Número de parte'

situado en la esquina superior derecha.

Hora de baja :

Esta página proporciona detalles sobre el tiempo de inactividad y se divide en dos categorías: Añadir

Hora de bajada y Hora de bajada.

1. Abajo

Para agregar tiempo de inactividad, siga estos pasos:

- El campo "Departamento" mostrará el departamento al que perteneces.

- Seleccione el 'Número de línea' relevante para el proceso de línea elegido.

- En el campo 'Machine', elija la máquina que estaba ociosa.

- Introduzca la fecha en que ocurrió la falla de la máquina.

- Especifique el tiempo que la máquina estaba ociosa en el campo "Downtime".

- En el campo "Horas totales", ingrese el tiempo total que la máquina permaneció inactivo.

- Elija el estado adecuado de la máquina de las opciones disponibles.

- En el menú desplegable 'Reason', seleccione la razón correcta para la falla de la máquina.

- El campo "Operador" mostrará el nombre del operador asociado con la máquina.

- Haga clic en el botón 'Agregar' para guardar los detalles del tiempo de inactividad.

2. Ver tiempo de inactividad

Esta página muestra una lista de detalles de tiempo libre que ocurrieron. Puedes ver el

información siguiente:

- Máquina: ID de la máquina que experimentó el fallo

- Fecha: Fecha en que se produjo la falla de la máquina

- Inicio > Tiempo final: El tiempo cuando la falla de la máquina comenzó y terminó

- Duración: Tiempo total de funcionamiento de la máquina (en minutos)

- Operador: ID de correo electrónico del operador responsable de la máquina

- Razón: La causa del tiempo de inactividad de la máquina

Puede utilizar la opción 'Calendar' para ver detalles de tiempo de inactividad para cualquier tipo específico

Mes. La opción 'Buscar' le permite encontrar detalles particulares.

Además, puede editar o eliminar los detalles de tiempo de inactividad registrados utilizando el

opciones disponibles bajo la categoría 'Actions'.

Departamento - Supervisor

El Supervisor del Departamento tiene la autoridad de supervisar y gestionar todas las máquinas

asignado al departamento. Iniciar sesión en su página requiere utilizar las credenciales de inicio de sesión establecidas por el super

Administración.

Sinopsis:

En la página 'Overview', el supervisor obtiene información sobre los datos de producción

dentro de su departamento designado. También pueden acceder a información sobre el cambio asignado, la corriente

día, y su fecha y hora.

Los detalles presentados en esta página incluyen:

- Número de máquina

- Estado de la máquina

- Número de parte

- Hora de dormir

- Producción y gráfico objetivo

- Porcentaje de disponibilidad, rendimiento, calidad y OEE

Estado :

Esta página faculta al supervisor para supervisar el estado de producción de máquinas

dentro de su departamento designado. Proporciona los siguientes detalles:

- Nombre de la máquina

- Número de parte

- Nombre del operador asignado a esa máquina

Además, hay una opción para cambiar el operador para cualquier máquina específica.

Details such as Actual/Target count of produced parts, machine runtime, and total

tiempo de inactividad se presentan.

El supervisor tiene la autoridad para asignar operadores a máquinas específicas. A

lograr esto:

- Haga clic en el botón 'Assign Operator' situado en la esquina superior derecha.

- En la pestaña 'Assign Operator' que aparece, seleccione un operador de la lista de operadores añadidos.

- En la pestaña 'Machine', elija una máquina de la lista de máquinas agregadas bajo ese departamento.

- Finalmente, haga clic en el botón "Añadir" para asignar con éxito al operador a una máquina específica.

Mantenimiento:

Esta página le permite crear un ticket para las máquinas que están ociosos.

Para iniciar un ticket, seleccione el botón 'Crear Ticket'. Siga estos pasos:

- Elija el tipo de desglose de las opciones disponibles.

- El departamento por defecto asignado a usted será mostrado.

- Seleccione el nivel prioritario para el mantenimiento.

- Elija el número de máquina para el que está levantando el billete.

- Especifique el tiempo de inicio del desglose.

- Seleccione la razón para el desglose.

- Proporcione cualquier comentario relacionado con el mantenimiento si es necesario.

- Su nombre (nombre del supervisor) se poblará automáticamente en el campo "Updated by".

- Haga clic en el botón 'Crear' para enviar el ticket.

Esta página muestra además la lista de entradas recientes y el estado de la

máquinas.

Herramientas :

Esta página proporciona los detalles de los cambios de herramienta. La siguiente información puede ser

vista:

- Máquina Id: El ID de la máquina a la que se asigna la herramienta

- Herramienta Id: El ID único de la herramienta

- Tiempo de alerta: El momento en que la herramienta necesita ser cambiada

- Tiempo de cambio de herramienta: El tiempo cuando la herramienta fue reemplazada

- Estado: El estado del reemplazo de la herramienta

Departamento - Operador

El operador, asignado a una máquina específica, puede acceder a su página usando la

credenciales de inicio de sesión proporcionadas por el super admin.

En la página del operador, pueden ver detalles como el nombre de la máquina asignado a

ellos, el número de turno al que pertenecen, el día actual, junto con la fecha y hora.

El operador tiene visibilidad en la siguiente información:

1. Producción:

- Número de parte

- Número de orden de trabajo bajo el cual se produce la parte

- Mala cantidad: Cuenta de piezas defectuosas

- Tiempo de ejecución: Tiempo de funcionamiento total de la máquina

- Hora de inactividad: Tiempo de inactividad total de la máquina

- Representación gráfica del recuento objetivo versus el recuento producido para su turno

- Porcentaje de disponibilidad, rendimiento, calidad y OEE

2. Calidad :

Esta página permite a un operador crear una entrada de rechazo para cualquier parte producida.

En la ventana "Entrada de rechazo":

- Departamento y Máquina se mostrará por defecto.

- Seleccione la fecha para la entrada de rechazo.

- Elige el turno al que perteneces.

- Seleccione el número de pedido de trabajo correspondiente a la parte que está rechazando.

- Elija el número de pieza que está produciendo.

- Se mostrará el recuento de partes que se inspeccionarán.

- Introduzca el recuento total de partes inspeccionadas.

- Ingrese el recuento de partes inspeccionadas.

- Elige la razón del rechazo.

- Entra en el recuento de partes que estás rechazando.

- Ingrese el recuento de partes que necesitan trabajo.

- Haga clic en el botón 'Añadir' para incluir la entrada de rechazo.

3. Hora de baja :

Esta página permite al operador introducir datos de tiempo de inactividad. Para agregar el 'tiempo de entrada'

detalles:

- Seleccione el tiempo cuando ocurrió la falla de la máquina

- Ingrese la duración total de la máquina permaneció inactivo

- De las razones de tiempo de inactividad disponibles, seleccione el más apropiado

- El nombre del operador aparecerá automáticamente en el campo 'Operator'

- Haga clic en el botón 'Añadir' para guardar los detalles

4. Mantenimiento:

Esta página permite al operador generar un ticket de mantenimiento para su

máquina. Para crear un ticket:

- Haga clic en el botón "Crear entrada".

- Elija el tipo de desglose en el campo "Tipo de desplegable".

- El Departamento y la Máquina No. se poblarán automáticamente con el nombre del departamento y

Número de máquina.

- Seleccione el tiempo cuando el desglose comenzó en el campo "Tiempo de inicio de desplegable".

- Elige la razón para el desglose.

- Elija el nivel de prioridad para el mantenimiento.

- Añade cualquier comentario que tengas sobre el mantenimiento.

- "Actualizado por" se llenará automáticamente con el nombre del operador.

- Haga clic en el botón 'Crear' para generar el ticket.

5. Herramientas :

La página Herramientas proporciona al operador detalles sobre las herramientas utilizadas por un

máquina específica. Muestra la siguiente información:

- Herramienta No. El número de identificación único de la herramienta que se utiliza

- Nombre de la herramienta – El nombre de la herramienta en uso

- Cuenta – El número total de herramientas que se utilizan

- Estado – El estado actual de disponibilidad de la herramienta

- Max Cycle – El número máximo de ciclos de la herramienta se puede utilizar para

- Alerta – Muestra un botón 'Cambiar' para reemplazar la herramienta con una nueva

El botón "Historia de herramientas", situado en la esquina superior derecha, permite al operador

para ver el historial de uso de herramientas, incluyendo la duración de la herramienta se utilizó y el tiempo que fue reemplazado por un

nueva.

6. Solicitud:

En esta página, los operadores pueden iniciar una solicitud de material para la producción

proceso. En la ventana "Request Entry":

- Fecha: Por defecto, se establecerá a la fecha actual.

- De: Por defecto, se mostrará el departamento del operador.

- Para: Por defecto, 'Store' será el departamento al que se dirige la solicitud de material.

- Orden de trabajo: Seleccione el número de pedido de trabajo pertinente para la tarea en curso.

- Tipo de material: Elija el tipo de material requerido, como materia prima, herramientas o consumibles.

- Nombre del material: Seleccione el material específico necesario.

- Cuenta: Introduzca la cantidad de material requerido.

- Tiempo de entrega: Especifique el tiempo por el que se necesita el material.

- Haga clic en el botón "Enviar" para enviar la solicitud de material al departamento de tiendas.

7. Regreso :

Esta página permite a los operadores añadir una entrada de retorno para los materiales obtenidos de la

Tienda. En la ventana de la entrada de retorno:

- Fecha: Por defecto, se mostrará la fecha actual.

- De: Por defecto, se mostrará el departamento del operador.

- Para: Por defecto, 'Store' será el departamento designado para devolver el material.

- Orden de trabajo: Seleccione el número de pedido de trabajo correspondiente asociado con la tarea en curso.

- Tipo de material: Elija el tipo de material que se devuelve, ya sea materia prima, herramientas o

consumibles.

- Nombre del material: Seleccione el material específico que se devuelve.

- Tipo de rechazo: Elija el tipo de rechazo como superávit o rechazo.

- Cuenta: Introduzca la cantidad de materiales que se devuelven a la tienda.

Haga clic en el botón "Enviar" para transmitir la entrada de rechazo a las Tiendas.

Esto cubre las funcionalidades que puede ejecutar un operador en un departamento.

Ahora vamos al departamento de 'Mantenimiento'.

Mantenimiento

La página de mantenimiento proporciona información completa sobreMantenimiento de la máquinay estado de inactividad. Los empleados del departamento de mantenimiento se clasifican en dos funciones:

Ahora, vamos a explorar las funcionalidades específicas asociadas con estos dos roles.

Maintenance - Manager

El Administrador de Mantenimiento posee autoridad integral y puede acceder a detalles

con respecto a todas las prestaciones de la máquina, así como reconocerlas. Para iniciar sesión, el Administrador de Mantenimiento utiliza el

ID de inicio de sesión y contraseña establecida por el super admin en la página 'Employees'. Entre las dos funciones de mantenimiento,

el papel de administrador tiene todas las capacidades.

El Administrador de Mantenimiento tiene tres páginas distintas:

- Billetes

- Informes

- Dashboard

Ahora, vamos a profundizar en cada página para un entendimiento detallado.

1. Entradas:

La sección 'Tickets' ofrece una visión general de las entradas elevadas, permitiendo la

gestor de mantenimiento para acceder a detalles específicos.

a. Entradas abiertas:

Esta sección lista entradas abiertas aún por resolver, con:

- Tiempo de estimación: La fecha y hora del ticket fue levantado.

- Máquina: La identificación de la máquina para la que se emite el ticket.

- Razón: La causa del fracaso de la máquina.

- Tiempo de inicio esperado: El tiempo de inicio de mantenimiento previsto.

- Tiempo de final previsto: Tiempo y fecha de la resolución prevista.

- Reconocido por: El nombre de la persona que reconoció la cuestión.

- Criado por: El individuo que reportó el problema.

- Estado: El estado actual del billete, ya sea 'conocido' o 'pendiendo'.

Para reconocer un problema, el administrador de mantenimiento puede hacer clic en el 'pendimiento'

etiqueta, abriendo la ventana "Entrar reconocimiento".

En esta sección, los usuarios pueden introducir los siguientes datos:

- Tiempo de intimidad

- Tipo BD

- Máquina

- Razón

- Comentarios

- Tiempo real (tiempo reconocido)

- Hora de inicio del servicio previsto

- Tiempo de terminación del servicio previsto

- Ack by (agradecido por)

- Criado por

Para marcar un problema como resuelto, el gerente puede hacer clic en "Reconocimiento", abriendo el

Ventana de entrada resuelta, permitiéndoles entrar en los siguientes detalles del servicio:

- Causa raíz del error

- Medidas adoptadas para rectificar el error

- Hora de inicio del servicio

- Hora final del servicio

- Resuelto por (nombre de la persona que resolvió el error)

Para completar el proceso, pulsan el botón "Resolver".

b. Esperando un día:

En esta sección, el gerente puede ver errores que permanecen sin resolver por un día

después de la fecha final especificada de la cuestión.

c. Atrasado por una semana:

Aquí, el gerente puede acceder a los detalles de las cuestiones pendientes durante una semana después del

Fecha final especificada.

d. Entradas cerradas:

Esta sección muestra una lista de cuestiones que se han resuelto con éxito.

Para ver los detalles de un número específico, el administrador puede hacer clic en 'Ver detalles'

dentro de la ficha de máquina relevante, revelando detalles de tickets e información de servicio.

2. Informes:

La pestaña 'Informes' presenta información sobre el estado de la máquina en tabular y

formatos gráficos, categorizados en tres tipos:

a. MTTR " MTBF Datos:

Este informe proporciona datos por tiempo medio para reparar y tiempo medio entre fallos

en un formato tabular, incluyendo detalles tales como tiempo total de desglose, frecuencia de desglose por día y mes,

Metas de MTBF y estadísticas de MTTR.

El gerente puede elegir un mes específico para el informe utilizando el calendario

función.

b. Gráfico a máquina:

Este informe representa visualmente datos MTBF y MTTR por día y por mes para cada uno

máquina.

El administrador puede seleccionar el mes para su análisis a través de la opción calendario.

c. Date-based Report:

Este informe ofrece información gráfica sobre los datos de MTBF durante un mes entero, datos de MTBF

para un año entero, datos MTTR durante un mes, y datos MTBF durante un año específico.

El gerente puede elegir la máquina para la que desea generar el informe

de la lista que aparece en la esquina superior derecha.

3. Dashboard :

La página 'Dashboard' presenta detalles de todas las prestaciones de las máquinas asociadas

con la cuenta del gerente de mantenimiento. Dentro del panel, el gerente puede acceder a lo siguiente

información:

- MTTR (Mean Time To Repair): Representa el tiempo medio necesario para completar los procesos de mantenimiento.

- MTBF (Mean Time Between Failures): Refleja el tiempo promedio transcurrido entre las fallas de la máquina que

Requiere reparación.

- Entradas abiertas: Indica el número de entradas que están actualmente abiertas.

- Cuadros: Proporciona una lista de tareas de mantenimiento programadas.

- Resuelto: Indica el número total de cuestiones de mantenimiento resueltas.

- Prioridad: Categoriza los problemas de mantenimiento en baja, media, alta y muy alta.

Estas son las funcionalidades que un gerente de mantenimiento puede supervisar y realizar.

Mantenimiento - Executive

El Ejecutivo de Mantenimiento tiene acceso a todas las funcionalidades similares al

gerente, excluyendo el dashboard. La capacidad del ejecutivo se limita a reconocer el desempeño de

todas las máquinas.

Login se facilita utilizando el ID de inicio de sesión y la contraseña establecida por el Super Admin en

la página "Empleados".