¿Qué es IT (Tecnología de la Información)?

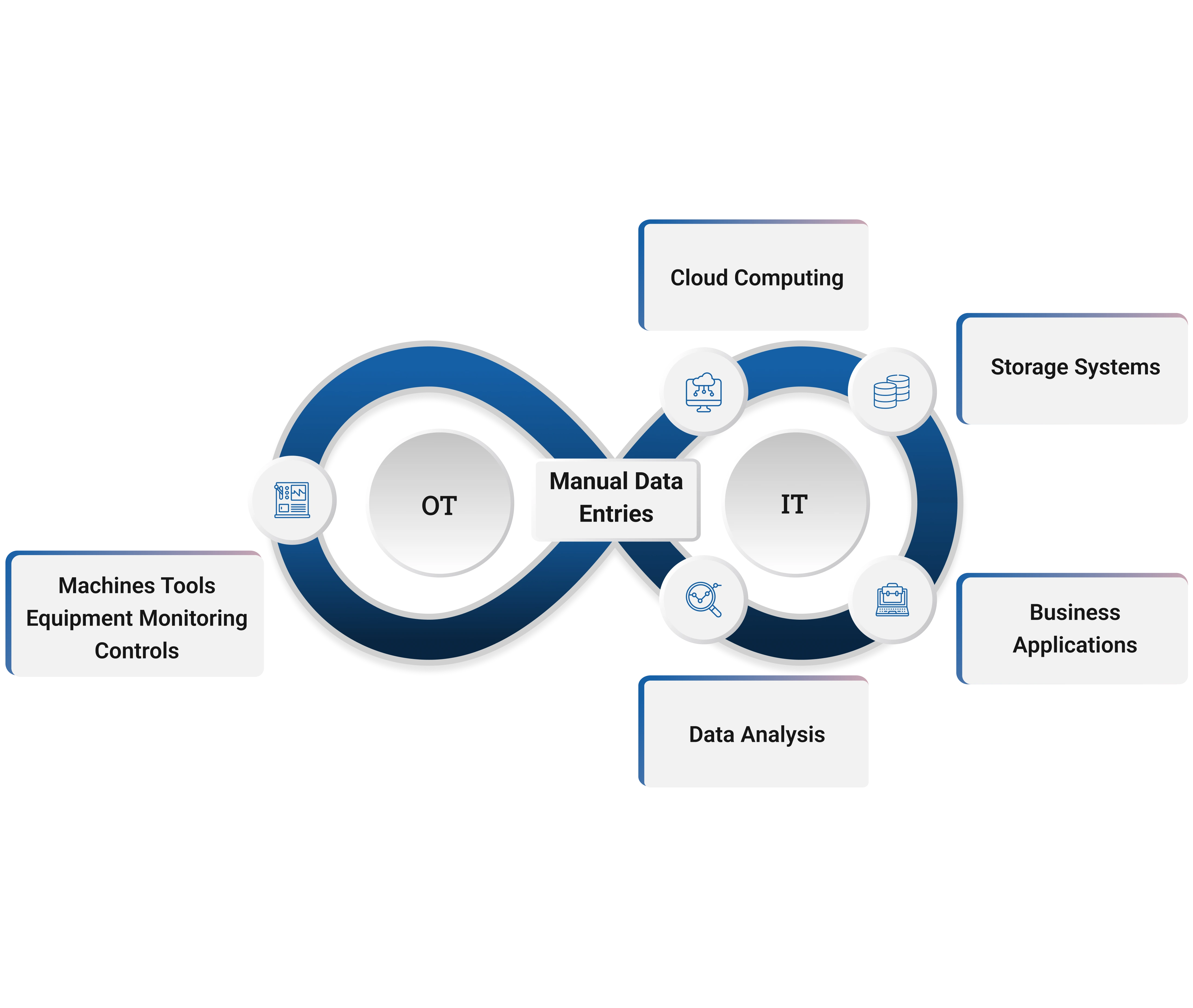

La tecnología de la información se refiere al sistema completo que abarca computadoras, red conectividad, y el software que ayuda a almacenar, gestionar y procesar datos en la información. IT también apoya la seguridad de los datos en las técnicas de tránsito y comunicación de reposo utilizadas por el software para transferir datos en múltiples sistemas. IT proporciona los algoritmos necesarios para la información de procesamiento automáticamente que ayudan a las empresas - tomar decisiones basadas en los datos disponibles. Independientemente de si el sistema está onpremise o en la nube, IT juega un papel crítico al permitir que las organizaciones funcionen efectivamente " de manera segura en un día a día.

¿Qué es OT (Tecnología Operacional)?

Tecnología Operacional se refiere a sistemas de hardware y software que monitorizan y controlan procesos industriales, equipos e infraestructura en tiempo real. OT desempeña un papel importante en las industrias como Fabricación, Energía, Utilidades y Transporte. Los componentes básicos de la tecnología OT son Industrial Control Systems (ICS) , Programable Logic Control (PLC) ySistemas de control de supervisión y adquisición de datos (SCADA). OT no hace procesamiento de datos a gran escala como IT. Sin embargo, el papel de controlar el proceso basado en el incidente que ocurre en ese momento asegura precisión en un ciclo de producción.